بازدارنده های خوردگی [ویژگی بازدارنده خوردگی در صنایع]

در واقع خوردگی فرایندی طبیعی است که با توجه به انرژی هدایت میشود که باید اقداماتی را برای مهار حمله خورنده به مواد فلزی انجام داد. بازدارنده های خوردگی مادهای هستند که وقتی با غلظت کم به یک محیط اضافه میشوند، بهطور چشمگیری نرخ خوردگی فلز در معرض آن محیط را کاهش میدهد.

فروشگاه مواد شیمیایی دکتر کمیکال تأمینکننده مواد شیمیایی ضد خوردگی و مواد تصفیه آب و فاضلاب مورد نیاز صنعت میباشد. برای کسب اطلاعات بیشتر در مورد نحوه فروش بازدارنده خوردگی و استعلام قیمت با کارشناسان بخش فروش در تماس باشید.

بازدارنده خوردگی

بازدارنده یک ماده شیمیایی است که وقتی با غلظتی کم به یک محیط اضافه میشود، به طور مؤثر باعث کنترل، کاهش یا واکنش فلز با محیط میشود. بازدارندههای خوردگی به سیستمهای بسیاری از جمله سیستمهای خنککننده، سیستمهای خنککننده، واحدهای پالایشگاهی، عملیات شیمیایی، ژنراتور بخار، مخازن بالستیک و واحدهای تولید نفت و گاز، اضافه میشوند.

بازدارنده خوردگی برای محافظت از فلزات از خوردگی، از جمله حفاظت موقت در حین ذخیره یا حملونقل و همچنین حفاظت موضعی موردنیاز است، برای مثال، برای جلوگیری از خوردگی که ممکن است از انباشت مقادیر کم یک مرحله تهاجمی حاصل شود. یک مثال، آبنمک است، در یک فاز غیرتهاجمی، مانند روغن. بازدارنده کارآمد با محیط سازگار است، برای کاربرد مقرونبهصرفه است و اثر مناسبی را با غلظت کم ایجاد میکند.

ویژگی های بازدارنده خوردگی

- سازگاری با دیگر مواد شیمیایی: ازآنجاییکه در سیستمهای گازی ممكن است دو یا چند ماده شیمیایی مورداستفاده قرار گیرد، لذا بازدارنده نباید باعث اثرات جانبی بر روی آنها شود (برای مثال مواد ضد كف و ضد امولسیون به همراه بازدارندههای خوردگی در صنایع گاز به كار رود).

- كارایی در شرایط تنش برشی بالا: گاهی اوقات خروج از گاز چاه یا خطوط لوله تنش برشی بالایی به وجود میآورد، به همین دلیل مقاومت فیلم محافظ در برابر تنش برشی از اهمیت فراوانی برخوردار است و بایستی مورد بررسی قرار گیرد.

- پایداری در برابر دما و فشار بالا: محدوده دما و فشار در مخازن و لولهها بالاست و بازدارنده باید بتواند این دما و فشار را تحمل كند و در این شرایط پایداری و كارایی خود را از دست ندهد.

- پایداری فیلم محافظ با گذشت زمان: این فاكتور، تعیینکننده روش اعمال بازدارنده و مقدار آن است.

- تشكیل امولسیون: تشكیل امولسیون یكی از بزرگترین مشكلات بازدارندههای نفت و گاز است. بازدارنده خوردگی لایهسازی شامل مولكولهای فعال سطحی هستند و تشكیل امولسیون را تشدید میكنند

- حلالیت بازدارنده: بیشتر روشهای اعمال بازدارندهها شامل رقیق كردنبازدارنده خوردگی با یک حلال مناسب آلی یا آبی است.

- سمیت: بهکاربردن بازدارندهها نباید محیطزیست را دچار آلودگی كند.

نکته: درصورتیکه غلظت ممانعت کنندههای خوردگی كمتر از اندازه كافی باشد، خسارت بیشتر از موقعی خواهد بود كه ممانعت کننده اصلاً بكار برده نشود. برای پرهیز از این خطر بایستی غلظت ممانعت کننده همواره بیش از مقدار موردنیاز باشد و غلظت آن به طور متناوب تعیین گردد.

انواع بازدارنده های خوردگی

انواع بازدارنده های خوردگی

- بازدارندههایی که سرعت خوردگی را کم میکنند؛ ولی کاملاً مانع آن نمیشوند

- بازدارندههایی که باعث به تأخیر انداختن حمله خوردگی برای مدت زیادی میشوند. بهطوریکه فلز در مقابل خوردگی مصونیت موقتی پیدا میکند.

- بازدارندههای روئین کننده که لایههای روئین بر سطح فلز تشکیل میدهند. این لایهها غالباً اکسید یا نمکهای غیر محلول فلزی هستند، مانند فسفات و کرمات برای فولاد. اگر مقدار بازدارندهای که به محلول اضافه میگردد کم باشد لایههای ناپیوسته تشکیل میگردد که ممکن است خوردگی حفرهای یا حمله تسریع شده موضعی به وجود آید.

- بازدارندههایی هستند که واکنش خوردگی را آهسته میکنند. بدون آنکه کاملاً مانع آن شوند. این بازدارندهها غالباً در ضمن عمل حفاظت مصرف میشوند. مانند هیدرازین و سولفیت سدیم.

- بازدارندههایی هستند که در اثر ترکیب با موادی که باعث خوردگی در یک محیط مشخص میشوند، خوردگی را به تأخیر میاندازند.

پیشنهاد دکتر کمیکال برای مطالعه بیشتر: ضد خوردگی برج خنک کننده

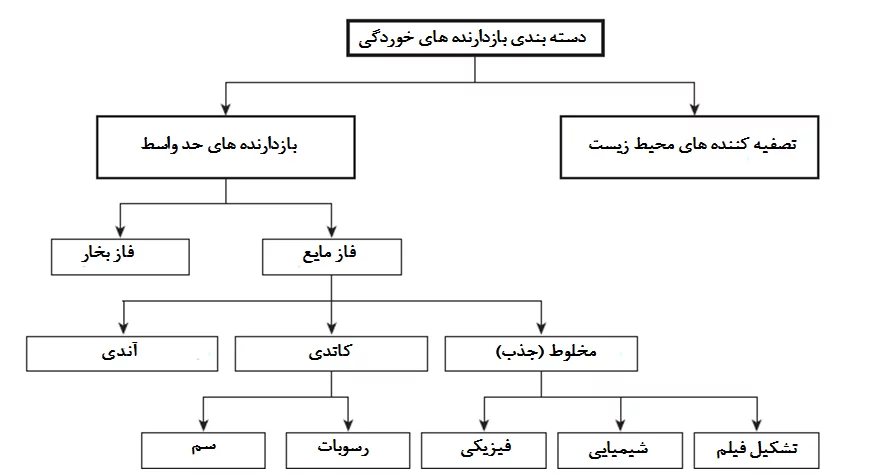

دسته بندی بازدارنده ها

انتخاب بازدارندهها بر اساس فلز و محیط است. دستهبندی کیفی بازدارندههای خوردگی در شکل زیر ارائه شده است. ضد خوردگی را میتوان بهعنوان تهویه کنندههای محیطزیست و مهارکنندههای رابط طبقهبندی کرد.

دسته بندی بازدارنده ها

تصفیه کننده های محیط زیست

خوردگی را میتوان با حذف گونههای خورنده از محیط کشت کنترل کرد. بازدارندههایی که با خوردن مواد تهاجمی، خوردگی محیط را کاهش میدهند، تصفیهکنندههای محیطزیست یا مواد زداینده هستند. در محلولهای نزدیک به خنثی و قلیایی، کاهش اکسیژن یک واکنش کاتدی متداول است. در چنین شرایطی، خوردگی را میتوان با کاهش میزان اکسیژن با استفاده از پراکندهها کنترل کرد.

بازدارنده های رابط خوردگی

بازدارندههای رابط خوردگی را با تشکیل یک فیلم در رابط فلزی / محیطزیست کنترل میکنند. بازدارندههای اینترفیس میتوانند به بازدارندههای مایع و بخار تقسیم شوند.

بازدارنده خوردگی فاز مایع

بازدارندههای فاز مایع بهعنوان بازدارندههای آندی، کاتدی و یا مخلوط، بسته به اینکه آنها، واکنشهای کاتدی، آندی یا هر دو واکنش الکتروشیمیایی را مهار میکنند. طبقهبندی میشوند.

بازدارنده های ترکیبی

حدود ۸۰٪ از بازدارنده های خوردگی ترکیبات ارگانیکی هستند که نمیتوانند به طور خاص بهعنوان آندی یا کاتدی مشخص شوند و بهعنوان بازدارندههای ترکیبی شناخته میشوند. اثربخشی بازدارندههای آلی مربوط به میزان جذب و پوشش سطح فلز است. جذب بستگی به ساختار بازدارنده، سطح بار فلز و نوع الکترولیت دارد.

پیشنهاد دکتر کمیکال برای شما: خوردگی آب

بازدارنده

بازدارندههای ترکیبی فلز را از طریق سه روش مختلف جذب میکنند:

- جذب فیزیکی

- جذب شیمیایی

- تشکیل فیلم

جذب فیزیکی (الکترواستاتیک) نتیجه جذب الکترواستاتیک بین بازدارنده خوردگی و سطح فلز است. هنگامی که سطح فلز به طور مثبت شارژ شود، بازدارندههای آنیونی تسهیل میشود. مولکولهای با بار مثبت که در ترکیب با یک حد واسط با بار منفی عمل میکنند، میتوانند یک فلز با بار مثبت را مهار کنند. آنیونهایی مانند یونهای هالید در محلول بر روی سطح فلز مثبت جذب شده و سپس کاتیونهای آلی روی دوقطبی جذب میشوند.

بازدارندههای جذب شده فیزیکی بهسرعت در حال تعامل هستند، اما آنها نیز بهراحتی از سطح حذف میشوند. افزایش دما عموماً باعث تخریب مولکولهای بازدارنده جذب شده فیزیکی میشود.

مؤثرترین بازدارندهها، جذب شیمیایی (chemisorb) هستند، فرایندی که شامل اشتراک بار یا انتقال بار بین مولکول بازدارنده و سطح فلز میشود. جذب شیمیایی آهستهتر از جذب فیزیکی انجام میشود. با افزایش دما، جذب و بازدارندگی نیز افزایش مییابد. جذب شیمیایی خاص است و به طور کامل برگشتپذیر نیست.

بازدارنده های فاز بخار

حفاظت موقت در برابر خوردگی جو، بهویژه در محیطهای نزدیک، با استفاده از بازدارندههای فاز بخار (VPI) به دست میآید. مواد با فشار پایین اما قابلتوجهی از بخار با خواص بازدارنده، مؤثر هستند.

بازدارنده خوردگی آندی

بازدارنده خوردگی آندی

بازدارنده های آندی اغلب در محلولهای نزدیک به خنثی استفاده میشوند که در آن محصولات خورندهای مانند اکسید، هیدروکسید، یا نمک تشکیل میشوند. آنها تشکیل فیلمهای واکنشی را که مانع از واکنش انحلال فلزی آندی میشوند، تشکیل میدهند یا تسهیل میکنند. بازدارندههای آندی اغلب بازدارندههای فدا شونده نامیده میشوند.

بازدارنده های کاتدی

بازدارنده های کاتدی خوردگی را با کاهش فرایند کاهش (سم کاتدی) و یا انتخاب رسوب در مناطق کاتدی (رسوبات کاتدی) کنترل میکنند. سموم کاتدی مانند سولفیدها و سلنیدها بر روی سطح فلز جذب میشوند؛ درحالیکه در محلولهای نزدیک به خنثی، آنیونهای معدنی مانند فسفاتها، سیلیکاتها و بوراتها، فیلمهای محافظتی را ایجاد میکنند که سرعت واکنش کاتدی را کاهش میدهند و اکسیژن را به سطح فلز منتقل میکنند.

رسوبدهندههای کاتدی قلیایی شدن را در سایتهای کاتدی افزایش میدهد و ترکیبات نامحلول را بر روی سطح فلز رسوب میدهند. شایعترین کاتالیزورهای کاتدی کربنات کلسیم و منیزیم هستند.

بازدارنده های خوردگی تشکیل دهنده فیلم (آزول ها)

بازدارندههای خوردگی آزول مواد ارگانیکی هستند که باعث ایجاد لایه محافظ روی سطح فلز شده و مانع ایجاد فواصل آب و فلز میشود. این فیلم ممکن است لایهای تکمولکولی باشد یا از لحاظ فیلم ضخیمتر از فیلمهایی است که با کاربرد مناسب مهارکنندههای معدنی ایجاد شده است.

یک خطر ذاتی در فرایند شکلگیری فیلم این است که یک اخلال کوچک در فیلم بههمپیوسته میتواند به عامل خورنده اجازه حمله به ناحیه محافظت نشده را بدهد و در نتیجه سریعاً جذب فلز شود؛ بنابراین، بازدارندههای تشکیل فیلم باید به طور مداوم در سیستمهای خنککننده تغذیه شوند.

فولاد و آلومینیم از پرکاربردترین فلزات مورداستفاده در صنایع مختلف از قبیل نفت و گاز، صنایع انتقال نیرو، اتومبیلسازی و صنایع دریایی است. خوردگی این فلزات، بهویژه در محیطهای دریایی و صنعتی، همواره از مهمترین چالشهای صنعتگران بوده است. آلومینیوم و آلیاژهای آن به دلیل تشکیل فیلم اکسیدی غیرفعال بر روی سطح، مقاومت به خوردگی بالاتری نسبت به فولادهای کربنی ارائه میدهند.

بااینوجود، این فیلم اکسیدی نیز در برابر یونهای خورندهای از قبیل کلر و سولفات مقاومت کافی نداشته و تخریب آن خوردگی زمینهٔ آلومینیومی را به دنبال دارد. همچنین اتصال الکتریکی این دو فلز در محیطهای مرطوب از قبیل برجهای خنککننده، مخازن، موتور اتومبیل و… سبب تشکیل پیل گالوانیک و تغییر رفتار خوردگی میشود.

یکی از روشهای کاهش سرعت خوردگی، استفاده از بازدارندههای خوردگی است. عملکرد بازدارندهها به میزان جذب و پایداری آنها بر روی سطح بستگی دارد. فرایند جذب بازدارنده در محیطهای آبی شامل جایگزینی مولکولهای بازدارنده با مولکولهای آب بر روی سطح فلز است. در این فرایند، توان جایگزینی به تقابل الکترواستاتیکی بین بازدارنده و سطح فلز بستگی دارد.

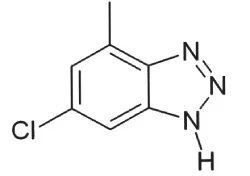

بنزو تری آزول و مشتقات آن از ترکیبات آلی هستند که خواص شیمیایی و بیولوژیکی متنوعی ارائه میدهند. باوجوداینکه ساختار بنزوتری آزول در برابر حرارت حساس بوده و افزایش دما سبب تجزیه آن و متصاعد شدن بخارات سمی میشود، اما این ترکیبات همچنان بهصورت گسترده در صنعت به کار گرفته میشوند.

استفاده از این ترکیبات در ضدیخ و روانکنندهها، کاربرد آنها بهعنوان بازدارندههای خوردگی و همچنین استفاده بهعنوان پیشسازهای دارویی از عمدهترین مصارف آنها در صنعت است. این بازدارنده در حفاظت از فولاد در محیطهای اسیدی عملکرد مناسبی داشته و حفاظت مناسبی از آلیاژهای آلومینیوم تجاری در محیطهای آبی ارائه داده است.

باتوجهبه تأثیر اتصال گالوانیک بر تغییر موضعی pH و وابستگی خصوصیات جذبی بازدارنده به pH رفتار بازدارندگی میتواند تحتتأثیر اتصال الکتریکی فلزات به هم قرار گیرد.

یکسری دیگر از بازدارندهها آزولها و تیازولها هستند که برای کاهش خوردگی آلیاژها استفاده میشوند. این ترکیبات ارگانیک هستند. ترکیباتی که روی سطح فلز، جذب شیمیایی میشوند و فیلمهای محافظتی را روی آلیاژها تشکیل میدهند. آنها فیلمی بسیار نازک و مهارکننده از خوردگی تشکیل میدهند.

علاوه بر حفاظت در برابر خوردگی، آنها تجمعاتی را با یونهای محلول در سیستم تشکیل میدهند و از تجدید فلز بر روی سایر سطوح جلوگیری میکنند. آزول ها در سیستمهای بسته تا سیستمهای باز در طیف گستردهای از برنامههای شیمیایی گنجانده شدهاند. بیشتر برنامههای شیمیایی از روی قلیایی، فسفات قلیایی و فسفات تثبیت شده از تریآزول استفاده میکنند.

انواع آزول

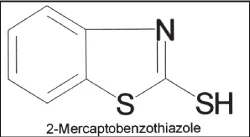

انواع متنوعی در این دسته موجود است. اولین مورد، مرکاپتو بنزوتیازول (MBT) بود ، اما به دلیل حساسیت به کلر در سیستمهای باز استفاده نمیشود. رایجترین آنها بنزوتریازول (BZT) و تولیل تریازول (TT) یا (TTA) است.

ترکیبات جدید شامل بوتیل بنزوتری آزول و کلروتولیل تری آزول است. همه این مواد ترکیبات آلی حلقوی هستند که حاوی نیتروژن در یکی از حلقهها هستند. مرکاپتو بنزوتیازول در بالای نقطهجوش آب نیز عملکردی مناسب دارد. میکروارگانیسمها بهسرعت مولکول را تخریب میکنند.

مرکاپتو بنزوتیازول

BZT و TT دو بازدارنده خوردگی متداول هستند. اگرچه این مولکولها فیلمهای مهارکننده را کندتر از MBT تشکیل میدهند، اما در شرایط آب معمولی خنککننده، پایدار هستند. در ابتدا استفاده از BZT کمبود و از TT به طور گستردهای استفاده میشد؛ زیرا معمولاً ارزانتر است. اما بهواسطه تخریب TT توسط کلر ایجاد نوسانات و مشکلات بو از N-کلر TT و تخریب آن توسط میکروبها، استفاده از BZT افزایشیافته است.

آلکیل بنزوتری آزول برای ایجاد فیلمهای بادوام و پایداری بیشتر، پیشنهاد شده است. دو نمونه بوتیل بنزوتری آزول (BBT) و بنزوتری آزول پنتوکسی (POBT) هستند. بااینحال ، BBT از BZT یا TT بسیار پرهزینهتر است.

برای مقابله با این مشکل، توصیه میشود در سیستمهای بزرگ خوراک BBT در حدود ۵ میلیگرم در لیتر باشد. کلرزنی باعث افزایش سرعت خوردگی میشود، اما در صورت اعمال دورهای فقط میزان خوردگی گزارش میشود که پس از افت باقیمانده آزاد به صفر میرسد.

كلرو تولول تریآزول بهعنوان “آزول مقاوم در برابر هالوژن” كه معمولاً به آن HRA گفته میشود، معرفي شده است. این ماده برای بهحداقلرساندن مشکلات کاربرد TT در سیستمهای شدیداً کلردار معرفی شده است. کلره شدن حلقه بنزن در HRA واکنش کلر با اتمهای نیتروژن در حلقه آزول را به حداقل میرساند.

آزول ها

علاوه بر این، تری آزول ها با یونهای حل شده در محلول پیوند ایجاد میکنند. در سیستمهای دیگ بخار، آمونیاک قلیایی با تجزیه آلودگیهای آلی ازت یا ازبینبردن مواد شیمیایی آمین تولید میکند.

اگرچه آمونیاک به فولاد حمله نمیکند، اگر آمونیاک و اکسیژن کافی در کنار هم قرار بگیرند، میتواند خوردگی آلیاژ مس ایجاد کند. در این مواقع برای محافظت از سیستم نیاز به استفاده از آزول ها جهت تشکیل فیلم محافظتی وجود دارد.

شیمی آزول بسیار پیچیده است و غالباً برای تهیه این محصولات در یک برنامه تصفیه آب مؤثر، به کمک فنی نیاز است.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.