اکسیژن زدا راهی برای کاهش هزینه خوردگی

اکسیژن زدا

اکسیژن محلول در تمامی آبهایی که به نحوی با اتمسفر هوا در تماس هستند، موجود است و شاخصی از کیفیت آب است. حذف اکسیژن محلول از آب را تجزیه هوازدایی مینامند که به روشهای معمول مکانیکی، حرارتی و شیمیایی انجام میگیرد. آب مهمترین ماده حیات و آبادانی است. بسیاری از مشکلات بهداشتی کشورهای در حال پیشرفت، ناشی از عدم برخورداری از آب آشامیدنی سالم است.

تصفیه آب برای بشر دارای سابقهای طولانی و قدیمی است و در تصفیه آب شناسایی ویژگیهای فیزیکی، شیمیایی و بیولوژیکی آب حائز اهمیت هستند که بایستی این شرایط با استانداردهای موجود مطابقت داشته باشند. اکسیژن محلول شاخصی مربوط به کیفیت آب است و در تمامی آبهایی که به نحوی با اتمسفر هوا در تماس هستند، موجود است.

جاذبهای اکسیژن، عوامل کاهشدهندهای هستند که حتی با سطوح بسیار کم اکسیژن باقیمانده در آب در اثر هوازدگی خوب واکنش نشان میدهند. آنها معمولاً به بخش ذخیرهسازی هواگیر اضافه میشوند تا قبل از رسیدن آب تغذیه به دیگ بخار، زمان لازم برای واکنش داده شود.

دیگهای بخار فشار ضعیف گاهی اوقات شامل هواگیرهای مکانیکی نمیشوند. در این سیستمها، اکسیژنزداها باید تمام کار حذف اکسیژن محلول را انجام دهند. بدیهی است که در این مورد به دوزهای بسیار بیشتری نیاز است.

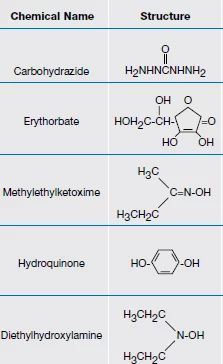

اکسیژنزداها به چند دسته تقسیم میشوند. ترکیبات اکسیژنزدا شامل سولفیتها و آسکورباتها (غیر فرار) و هیدرازینها، هیدروکینونها، هیدروکسی آمینها و کتوکسیمها (فرار) هستند.

نحوه کار با اکسیژن زداها

اکسیژن زداها به قسمت پایین یا ذخیرهسازی هواگیر تزریق میشوند. مقدار استوکیومتری بر اساس آب ورودی اضافه میشود، به علاوه به اندازه کافی برای ایجاد باقیمانده استوکیومتری موردنیاز در ورودی اکونومایزر. جدول نرخ خوراک را برای اکسیژنزداهای مختلف خلاصه میکند.

| Oxygen Scavenger | Operating Pressure, psig | mg/L Active / mg/L Oxygen |

| Sulfite | 0-600 | 6-8 + 5-50 mg/L residual |

| Sulfite | 601-900 | 6-8 + 5-20 mg/L residual

|

| Hydrazine | >2500 | 5 |

| Carbohydrazide | >2500 | 5-6 |

| Hydroquinone | >2500 | 3-7 |

| DEHA | >2500 | 6 |

| MEKO | <1800 | 25 |

| Ascorbate/erythorbate | <1500 | 30 |

برای lay-up، اکسیژنزداها در حین پر شدن به آب دیگ وارد میشوند تا 100 تا 500 میلیگرم در لیتر اکسیژنزدای فعال را فراهم کنند. آمینها نیز برای تنظیم pH اضافه میشوند.

تجزیه هوازدایی

حذف اکسیژن از آب را تجزیه هوازدایی مینامند که به روشهای معمول هوازدایی مکانیکی، حرارتی و شیمیایی انجام میگیرد. هیدرازین نیز یکی از مواد معمول مصرفی در اکسیژنزدایی میباشد و مصرف این ماده طی دو دهه اخیر به دلیل شناخت اثرات مضر آن بر بدن انسان و محیطزیست بهشدت رو به کاهش گذاشته و اقدامات وسیع جهانی برای جایگزینی آن با مواد غیرسمی در حال انجام است.

خرید مواد اولیه تصفیه آب با تضمین کیفیت و دریافت نمونه محصول

اکسیژن زدایی آب بویلر

اکسیژن زدایی از آب بویلر

از ماده کربوهیدرازید بهعنوان جایگزین مناسب برای هیدرازین برای اکسیژنزدایی از آب بویلرها و در واقع حل مشکل زیستمحیطی و خطرات ناشی از مصرف هیدرازین استفاده شده است. کاهش اکسیژن محلول آب با استفاده از دی اتیل هیدروکسیل آمین در حضور هیدروکینون یا کینون بهعنوان کاتالیزور با درنظرگرفتن سرعت واکنش و بازده کاتالیزور موردمطالعه قرار گرفته است.

نتایج نشان داد که سیستم حذف اکسیژن با استفاده از دی اتیل هیدروکسیل آمین گالیک اسید کاتالیزوری کارآمدتر نسبت به سیستم فعلی دی اتیل هیدروکسیل آمین هیدروکینون است؛ زیرا در نهایت کاهش اکسیژن محلول با بازده بالاتری در واکنش صورت میگیرد.

خوردگی در سیستمهای تولید بخار باعث ایجاد مشکلات زیادی در واحدهای صنعتی میشود. اکونومایزر و گرمکننده آب تغذیه اولین مناطقی هستند که در یک سیستم تولید بخار در حال کار دچار خوردگی میشود.

اکونومایزر به دلیل استفاده از انرژی گاز در حال خروج از سیستم بویلر، عاملی کلیدی در افزایش بهرهوری حرارتی بویلر است. بروز خوردگی باعث کاهش بهرهوری بویلر میشود. عموماً خوردگی در این تجهیزات در اثر ورود گاز اکسیژن، دیاکسیدکربن و آمونیاک رخ میدهد.

سیستمهای تولید بخار معمولی شامل بخش پیش بویلر (هیترهای یوازدا، لولهکشی، پمپها، هیترهای مرحلهای و اکونومایزر)، بخش تولیدکنندهٔ بخار (شامل بویلر، سوپرهیترها و ری هیترها)، بخش بعد از تولیدکنندهٔ بخار (شامل تجهیزات فرایندی، لولههای بخار و تلههای کندانس) و بخش کندانس (شامل لولهها، فلاشتانکها، پمپها و تانکهای ذخیرهٔ کندانس) است.

خوردگی در سیستمهای تولید بخار باعث ایجاد مشکلات زیادی در پالایشگاهها، واحدهای گاز و پتروشیمی میشود. خوردگی در بویلرها تابعی از غلظت اکسیژن، دیاکسیدکربن و آمونیاک و نحوه کنترل اینگونهها و در برخی موارد ناشی از وجود آنیونهای هیدروکسید و کلراید یا غلظت بالای مواد شیمیایی چلانت در آب بویلر است.

بههرحال، در سیستمهای پیشرفتهتر تولید بخار، معمولاً کنترل گازهای محلول در آب مانند اکسیژن و دیاکسیدکربن منجر به کاهش خوردگی دیوارهٔ داخلی تیوبهای مورداستفاده در سیستمهای تولید بخار میشود.

اکسیژن عامل اصلی خوردگی پیش از بویلر و داخل بویلر خواهد بود. خوردگی اکسیژنی و محصولات خوردگی در بویلر باعث تحمیل هزینهٔ سنگین نگهداری بویلر میشود. خرابی تجهیزات گرانقیمت و رسوب محصولات خوردگی منجر به کاهش بازدهی سیستم بویلر میشود؛ بنابراین پایش و کنترل غلظت اکسیژن در بویلر از اهمیت ویژهای برخوردار است.

در عمل بهمنظور جلوگیری از وقوع خوردگی اکسیژنی در بویلر، غلظت اکسیژن در آب بویلر باید به چند ppb تقلیل یابد و در این مقادیر کم کنترل شود. اکونومایزر و گرمکننده آب تغذیه اولین مناطقی هستند که در یک سیستم در حال کار دچار خوردگی اکسیژنی میشود.

در مواردی که مقدار اکسیژن محلول در آب زیاد باشد، خوردگی اکسیژنی ممکن است قسمتهای دیگر سیستم بویلر را نیز تحتتأثیر قرار دهد. در اکثر موارد، خسارات ناشی از خوردگی اکسیژنی حتی اگر مقدار اکسیژن در یک محدوده زمانی کوتاه از حد مجاز فراتر رفته باشد بسیار زیاد است.

باتوجهبه این که عملکرد اکسیژن زداها نیاز به گذشت زمان دارد، لازم است یک فاصله زمانی بین تزریق مواد اکسیژن زدا و مصرف آب در بویلر وجود داشته باشد. به همین دلیل برای آن که ماکزیمم مدتزمان برای عملکرد اکسیژن زدا فراهم شود، تزریق آن باید بلافاصله بعد از هوازدایی مکانیکی باشد.

معمولاً تزریق در تانک ذخیرهٔ هوازدا انجام میگیرد علاوه بر این، استفاده از مواد شیمیایی با قابلیت کاتالیزوری در حذف اکسیژن برای کاهش زمان عملکرد آن پیشنهاد میگردد. اکسیژن زداها در شکل کاتالیست شده (نمکهای کبالت و منگنز به طور معمول برای سولفیت و کاتالیستهای ارگانیک معمولاً برای اکسیژن زداهای فرار) استفاده میشود.

اکسیژن زدایی دیگ بخار

خوردگی ناشی از اکسیژن در بویلرها میتواند با افزودن مواد شیمیایی اکسیژن زدا قبل از سیستم تولیدکننده بخار کنترل شود. مواد اکسیژن زدا همراه با مواد شیمیایی دیگر بهعنوان یک محلول آبی در قسمت بالادستی تزریق میشوند.

مواد اکسیژنزدایی که بهصورت گستردهای کاربرد دارند سدیم سولفات (Na2SO3) و هیدرازین (N2H4) هستند که هر دو بهعنوان یک سیستم کاتالیزی در دماها و فشارهای پائینتر، جهت افزایش واکنشپذیری با اکسیژن میشوند. کینونها و نمکهای کبالت عموماً بهعنوان کاتالیست استفاده میشوند.

ترکیبات اکسیژن زدا

حذف کننده های اکسیژن

سولفیت

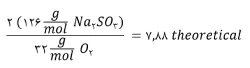

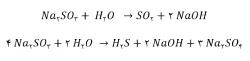

سولفیت ارزانترین و فعالترین اکسیژن زدا برای بویلرهای با فشار متوسط و پائینتر (تا ۶۰۰ psig (42 bar abs)) است. سدیم سولفیت در واکنش با اکسیژن، سدیم سولفات را تولید کرده که باعث ایجاد مواد جامد در سیستم بویلر چرخشی است.

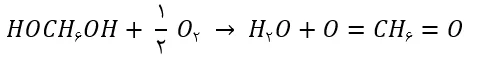

سولفیت اکسیژن

بنابراین؛ در فشار بالا و بویلرهای فوق بحرانی، جائیکه مواد جامد مشکلی اساسی ایجاد میکنند، سولفیت نمیتواند راهگشا باشد. دوز تئوری سدیم سولفیت یا تعداد واحدهای Na2SO3 موردنیاز برای مصرف یک واحد اکسیژن میتواند بر اساس واکنش آن با اکسیژن بهصورت زیر محاسبه گردد:

واکنش سولفیت با اکسیژن

بنابراین ۸ واحد سدیم سولفیت برای مصرف یک واحد اکسیژن به بویلر اعمال میشود. نوعاً غلظتهای باقیمانده از سولفیت تا ۲۰ ppm در بویلر باقی میماند. زمانی که فشار به ۶۰۰ psig میرسد، سولفیت به سولفور دیاکسید و هیدروژن سولفید با دو روش شکسته میشود.

اکسیژن گیر

هر دو گازهای خورنده هستند که با بخار بویلر را ترک میکنند.

سولفیت اکسیژنزدای مؤثری است، اما غیر فرار بوده و بویلر را با بخار ترک نمیکند؛ بنابراین محافظتی برای سیستم ایجاد نمیکند. همچنین سولفیت سبب کاهش هماتیت به مگنتیت نمیشود و در رسوبزدایی بویلر از مواد جامد مؤثر نمیباشد.

از اکسیژن زداهایی که در بویلرهای فشار بالا کاربرد دارند دی اتیل هیدروکسی آمین است که با هیدرازین و هیدرازین کاتالیز شده رقابت میکند. هیدرازین در فشارها و دماهای بالا باعث تولید گازهای خورنده نمیشود و در واکنش با اکسیژن نیتروژن و آب تولید میکند.

هیدرازین

اکسیژن محلول نقش مهمی در خوردگی در چرخه بخار نیروگاهها دارد و استفاده از مواد اکسیژن زدا یکی از راههای نگهداشتن آن در کمترین حد ممکن است.

اندازهگیری هیدرازین و سایر مواد شیمیایی اکسیژن زدا، از خوردگی اکسیژن یا مصرف بیش از حد آن که باعث افزایش هزینههای عملیاتی میشود و خطر خوردگی مس را افزایش میدهد، ممانعت میکند.

اندازهگیری بسیار دقیق، پایدار و سریع هیدرازین باعث بهبود کنترل فرایند و کنترل کارایی سیستم میشود. معیارهای زیادی برای انتخاب ماده اکسیژن زدا وجود دارد.

اولین معیار این است که نباید مواد جامد تولید کند که میتواند به پرههای توربین آسیب برساند و یا گرما ایجاد کند. نتیجه این است که در ابتدا به دنبال اکسیژن زدای غیرآلی و غیر جامد باشید.

سایر معیارهای موردنیاز برای انتخاب اکسیژن زدا عبارت اند از:

- راندمان واکنش سریع در هر دما

- خطر سرطانزا یا کارکرد دیگری نداشته باشد

- پایداری حرارتی مناسب در دمای بالا

- محصول جانبی تولید شده در مدار میعانات نداشته باشد و به شکلگیری یک فیلم فلزی غیرفعال کمک کند.

- واکنشی با سایر مواد شیمیایی مورداستفاده نداشته باشد

- باعث کاهش در pH به سطح خورنده نشود

- مقرونبهصرفه باشد

هیدرازین

هیدرازین یک ترکیب معدنی، یک مایع قابل اشتعال بیرنگ است با بویی شبیه آمونیاک. به روشهای مختلف واکنش نشان میدهد:

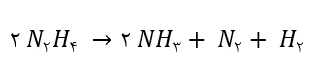

1.در مرحله اول، محصول واکنش بین هیدرازین و اکسیژن نیتروژن است که هیچ تأثیری در عملکرد دیگ بخار و توربین ندارد.

واکنش هیدرازین و اکسیژن

2.هیدرازین باقیمانده، هنگامیکه بیش از 205 درجه سانتیگراد در دیگ بخار گرم شود، به آمونیاک تبدیل میشود که سطح pH آب ورودی را افزایش میدهد و خطر خوردگی اسیدی را کاهش میدهد.

تبدیل هیدرازین به آمونیاک

3.در آخر هیدرازین با لایه هماتیت (Fe2O3) روی لولههای دیگ بخار واکنش نشان میدهد و یکلایه مگنتیت پایدار و سخت (Fe3O4) تشکیل میدهد و از دیگ بخار در برابر خوردگی بیشتر محافظت میکند.

واکنش هیدرازین و هماتیت

بیشتر هیدرازین با تغییر در فرایند Raschig تولید میشود، جایی که آمونیاک با استفاده از هیپوکلریت قلیایی با حضور یا بدون حضور یک کتون مانند استون یا بوتان اکسید میشود. همچنین با اکسیداسیون آمونیاک توسط هیدروژن پراکسید در حضور بوتانون و یک ماده انتقالدهنده اکسیژن قابل تهیه است.

هیدرازین بدون آب با شکستن آیزوتروپ هیدرازین – آب با آنیلین ساخته میشود. بخار آنیلین و آب متراکم و فاز جدا میشود. لایه آب آلوده به مقدار کمی آنیلین و هیدرازین به حوضچه تصفیه بیولوژیکی میرود. آنیلین و هیدرازین بدون آب در یک ستون نهایی از هم جدا میشوند.

کاربرد هیدرازین

هیدرازین در فرم هیدراته شده آن، (محلولهایی با غلظت 01/0 تا 100 درصد) در کاربردهای مختلف استفاده میشود. هیدرازین برای سنتز ترکیبات داروئی، مواد شیمیایی مورداستفاده در کشاورزی مانند حشرهکشها، آفتکشها، علفکشها و مواد شیمیایی مورداستفاده در بویلرها و سیستمهای حرارتی استفاده میشود.

هیدرازین بهعنوان یک عامل تثبیتکننده آمینهای آروماتیک برای تولید رنگها، جوهرها و رنگهای آلی استفاده میشود. هیدرازین بهعنوان یک معرف برای درمان پسماندهای راکتور هستهای نیز مورداستفاده قرار میگیرد. از هیدرازین بهعنوان یک مونومر در پلیمریزاسیونها و همچنین هیدرازین برای پوششهای پلیاورتان و چسبها استفاده میشود.

کاربرد اصلی و عمده هیدرازین بهعنوان یک مهارکننده خوردگی در تصفیه آب، برای ازبینبردن اکسیژن محلول در سیستم است. برای تنظیم pH در آب خوراک دیگها و برای حذف مواد جامد از ژنراتور بخار، بهویژه در نیروگاههای هستهای و حرارتی از هیدرازین استفاده میشود. اکسیژن زدایی بخار توسط هیدرازین ممکن است در کارخانههای کاغذ، ساخت فولاد و تولید مواد شیمیایی نیز انجام شود.

بیشتر بخوانید: اکسیژن زدای آب دیگ بخار

همچنین از این ماده بهعنوان ماده کاهشدهنده در رسوب فلزات استفاده میشود (مثلاً نیکل، کروم، قلع و فلزات گرانبها). در ساخت پلاستیک و شیشه؛ برای بازیابی فلزات گرانبها و اساسی از محلولهای نمک فلزی و بهعنوان ماسه پساب در تصفیه معرفهای شیمیایی از هیدرازین استفاده میشود.

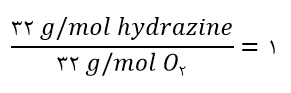

در محاسبات تئوری هیدرازین برای اکسیژنزدایی نسبت استفاده از هیدرازین به اکسیژن یک است:

مول هیدرازین

در عمل، هیدرازین بهصورت ۱۰۰ درصد اضافه استفاده میشود. باقیمانده اکسیژن زدای هیدرازین در بویلر معمولاً ۱ ppm است. هیدرازین در ایجاد رسوب و مواد جامد در بویلر نقشی نداشته و بنابراین تخلیه و خروج مکانیکی مواد جامد از بخش خروجی بویلر بهعنوان لجن کاهش مییابد.

هیدرازین همچنین باعث بهبود تشکیل فیلم محافظ مگنتیت بر روی لولهها و درام بویلر شده و غبار قرمز آهنی (هماتیت) را به مگنتیت تبدیل میکند. به دلیل همین اثرات محافظتی است که مقدار اضافی از این اکسیژن زدا برای بویلرها استفاده میشود. استفاده از اکسیژن زدای هیدرازین بدون محدودیت نیست.

هیدرازین مادهای فرار نیست و وقتی با اکسیژن واکنش میدهد نمیتواند از طریق بخار بویلر را ترک کند. در بویلرهایی که در بالاتر از ۴۰۰ °F (205°C) کار میکنند، هیدرازین میتواند به آمونیاک تبدیل شده و با بخار تبخیر گردد و در حضور اکسیژن به فلزات دارای مس، واکنش دهد.

NH4

اندازه گیری و بررسی هیدرازین

ترکیبات هیدرازین در آب بسیار محلول هستند و میتوان با استفاده از اسپکتروفتومتری اندازهگیری کرد. هیدرازینهای دیگر، مانند 1،1- و 1،2- دی متیل هیدرازین، ممکن است در این روشها اختلال ایجاد کند. علاوه بر این، اندازهگیری هیدرازین بر اساس روشهای رنگسنجی تجاری، با LOD 65 میکروگرم بر مترمکعب برای نوارها و 330 میکروگرم بر مترمکعب برای لولهها (IPCS ، 1987a).

اخیراً یک کاوشگر نوری برای هیدرازین موجود در هوا ایجاد شده است که از خروجیهای رنگسنجی، فلورسنت و شیمیایی استفاده میکند و LOD آن 3.2 ppb (0.1 µM) است. تولید و استفاده از هیدرازین ممکن است منجر به انتشار آن به محیط شود. هیدرازین در نمونههای فاضلاب در مقادیر پایین مشاهده شده است.

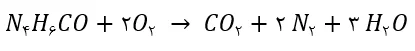

کربوهیدرازید

کربوهیدرازید اکسیژن زدای فراری است که باعث ایجاد مواد جامد در سیستم نمیشود. این اکسیژن زدا بهراحتی با اکسیژن در دماها و فشارهای پائین، واکنش داده و باعث محافظت فلزی در بویلر میشود. کربوهیدرازین میتواند در دمای بالاتر از ۳۵۰°C (180°C) جهت واکنش با اکسیژن به هیدرازین شکسته شود؛ اما این تبدیل لزوماً برای اکسیژنزدایی آن نیست به دلیل اینکه کربوهیدرازید میتواند مستقیماً با اکسیژن وارد واکنش شود.

واکنش اکسیژن

دوز موردنیاز برای هر واحد اکسیژن، ۱٫۴ واحد کربوهیدرازید است. باید توجه شود که در واکنش کربوهیدرازید با اکسیژن، دیاکسید – کربن تولید میشود که این گاز بهعنوان کربونیک اسید (H2CO3) حل شده و باعث ایجاد خوردگی در لولههای برگشتی میشود. اکسیژن زدای کربوهیدرازید نمیتواند در کاربردهایی که بخار با مواد غذایی در تماس است، بکار رود.

اریتوربات

اریتوربات، بعنوان اکسیژن زدای بی خطر در FDA پذیرفته شده و میتواند در کاربردهای فرایندی صنایع غذایی استفاده شود. دوز مصرفی این اکسیژن زدا ۱۱ واحد بر هر واحد اکسیژن است. اکسیژن زدای اریتوربیک اسید غیر فرار بوده و در بویلر بای میماند و با بخار خراج نمیشود.

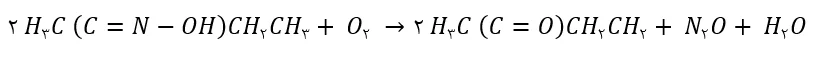

متیل اتیل کتوکسیم (MEKO) یک اکسیژن زدای فرار بوده و دارای ویژگی محافظت فلزی است. این اکسیژن زدا با اکسیژن واکنش داده و باعث تشکیل متیل اتیل کتون، نیتروز اکسید و آب میشود:

واکنش حذف کننده اکسیژن

دوز مصرفی اکسیژن زدای مذکور ۵٫۴ واحد به ازای اکسیژن است.

هیدروکینون

هیدروکینون که بعنوان کاتالیزور واکنشهای اکسیژن زداها با اکسیژن استفاده میشود، در کاربردهای مختلف مورد آزمون قرار گرفته است و اثرات مؤثر آن در کاهش سطح اکسیژن تا رنج ۱-۲ ppb تأیید شده است. این اکسیژن زدا با اکسیژن وارد واکنش شده و بنزوکینون را تشکیل میدهد:

بنزوکینون

دوز تئوری اکسیژن زدای هیدروکینون ۶٫۹ واحد به ازای هر واحد اکسیژن است. هیدروکینون به شدت در بویلرهای با دما و فشار پائین با اکسیژن واکنش داده و در سیستمهای فشار بالا به صورت فرار است. این اکسیژن زدا به آمونیاک تبدیل نشده و بنابراین در آلیاژهای دارای مس استفاده میشود.

دی اتیل هیدروکسی آمین یا DEHA

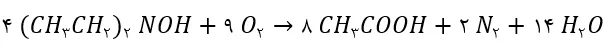

دی اتیل هیدروکسی آمین یا DEHA یک اکسیژن زدای محافظتی است که در واکنش با اکسیژن باعث تشکیل استات، نیتروژن و آب میشود:

DEHA

در تئوری، ۱٫۲۴ واحد DEHA با یک واحد از اکسیژن واکنش میدهد؛ اما در عمل دوز ۳ به ۱ DEHA به اکسیژن پیشنهاد میشود. DEHA مزیتهای دیگری نسبت به اکسیژن زداهای مذکور داراست. این اکسیژن زدا نسبت به سولفیت، هیدرازین و اریتوربات فرارتر و ویژگی محافظتی بیشتری دارد و استفاده از آن بی خطرتر از هیدرازین است.

در ملاحضات تئوری، DEHA کمتری نسبت به اریتوربات و متیل اتیل کتوکسیم موردنیاز است. همچنین از نظر سمیت نسبت به کربوهیدرازید باعث تولید هیدرازین تحت شرایط واکنش نمیشود.

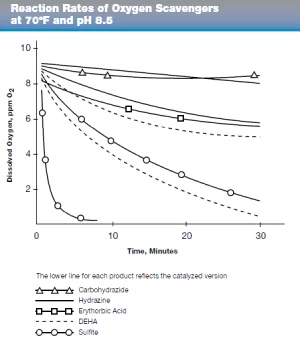

نسبت به اکسیژن زداهای دیگر، DEHA کاتالیز شده و غیر کاتالیزی واکنش پذیری بهتری با اکسیژن دارند. سدیم سولفات کاتالیز شده یکی از اکسیژن زداهای بسیار فعال در صنعت است که در سیستمهای فشار پائین استفاده میشود.

بین اکسیژن زداهای ارجح برای سیستمهای با فشار بالا DEHA بالاترین سرعت واکنش را با اکسیژن دارد. در ۷۰ °F (21 °C)و pH=8.5، DEHA سطح اکسیژن حل شده را در ۱۰ دقیقه از ۹ ppm به۴ ppm کاهش داده درحالیکه کربوهیدرازید، هیدرازین کاتالیزشده و اریتوربات سطح اکسیژن را به ۷ppm میرسانند.

در طی ۳۰ دقیقه سطح اکسیژن برای DEHA به زیر ۱ ppm میرسد درمقایسه با اکسیژن زداهای دیگر که ۶ ppm میرسد. در ملاحضات حرارتی محصولات جانبی که از تخریب اکسیداتیو DEHA بدست میآیند، دی آلکیل آمینها، استالدهید، استال-دوکسیم و استیک اسید هستند که استیک اسید باعث بهبود خوردگی در pH های پائین در سیستم میشود و به صورت سدیم و کلسیم استات به رسوبات بویلر اضافه میشود. اکسیژن زداهای دیگر شامل اریتوربات، MEKO و هیدروکینون نیز به اسیدهای آلی تجزیه میشوند.

سرعت واکنش

خرید متابی سولفیت سدیم برای اکسیژن زدایی

کنترل اکسیژن محلول در بویلر

اکسیژن محلول میتواند منجر به خوردگی شدید در بخش اکونومایزر و دیگ شود. در سیستم آب تغذیه، به انتقال فلزات به داخل دیگ کمک میکند، جایی که رسوب میتواند منجر به خوردگی کم رسوب و گرمای بیش از حد طولانی مدت شود. اکسیژن محلول از طریق آب آرایشی که اغلب از هوا اشباع شده است، وارد سیستم میشود یا به کندانسورها یا از طریق آببندی پمپها نشت میکند.

رایجترین اثر اکسیژن محلول افزایش خوردگی بخاری آب تغذیه است. اکسیدهای مس و آهن تشکیل میشوند که شل میشوند و به دیگ میروند. این اکسیدهای فلزی در داغترین قسمت لولههای دیگ رسوب کرده و رسوبات عایق ایجاد میکنند.

از بحث انتقال حرارت در بخش 5.1، چنین رسوبات عایق، گرادیان دمایی موردنیاز برای ارائه یک شار حرارتی ثابت را افزایش میدهند. دما روی دیواره لوله افزایش مییابد و ممکن است گرمای بیش از حد ایجاد شود. در طول مدت طولانی، چنین گرمای بیش از حد میتواند منجر به خستگی و خرابی فلز شود. رسوبات مس نیز میتواند منجر به خوردگی گالوانیکی فولاد شود.

مشکلات اکسیژن به ویژه در جایی که آمونیاک در مقادیر قابلتوجهی وجود دارد شدیدتر است. در حضور اکسیژن، آمونیاک به مس بسیار خورنده است. آمونیاک برای تنظیم pH آب تغذیه استفاده میشود. همچنین میتواند از تجزیه حرارتی هیدرازین تشکیل شود:

3N2H4 = N2 + 4NH3

یا از تجزیه هیدروترمال آمین های آلی:

R-NH2 + H2O = ROH + NH3

وقتیکه R یک گروه آلی عمومی مانند اتانول آمین است. آمونیاک نمیتواند به خود فلز مس حمله کند. فقط با یونهای مس در حالت اکسیداسیون +2 (مس) واکنش میدهد.

در لوپ آب تغذیه، این ترکیبات به شکل اکسید مس (CuO) و هیدروکسید (Cu(OH)2) خواهند بود. این حالت مس تنها در صورت وجود اکسیژن میتواند تشکیل شود. بنابراین این ترکیب آمونیاک و اکسیژن است که به آلیاژهای مس تهاجمی است. اگر غلظت اکسیژن با روشهای مکانیکی و شیمیایی پایین نگه داشته شود، آمونیاک برای مس مشکلی ایجاد نمیکند.

با این حال، حفظ سطوح پایین اکسیژن میتواند یک کار دشوار باشد. اکسیژن از طریق آب ورودی، نشت آب خنک کننده، تعادل مخزن ذخیره میعانات با اتمسفر و نشت آببندی پمپ وارد سیستم میشود.

بخش اکونومایزر در برابر خوردگی اکسیژن بسیار حساس است. این اولین سطح عمدتاً فولادی است که در آن اکسیژن محلول میتواند مستقیماً به فلز حمله کند. نرخ جریان بالا از طریق این بخش مانع از تجمع رسوب میشود.

در عوض، حفرههای نیمکرهای عمیق در لولهها ایجاد میشوند. این لولهها از لولههای دیگ نازکتر هستند و بنابراین میتوانند سریعتر خراب شوند. در خود دیگ، سطوح بیش از حد اکسیژن میتواند منجر به سوراخ شدن اکسیژن و خرابی لوله شود. گودالها نیمکرهای، با لبههای تیز هستند و اغلب دارای کلاهکهایی از محصولات خوردگی هستند.

برای مطالعه بیشتر: تصفیه آب بویلر

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.