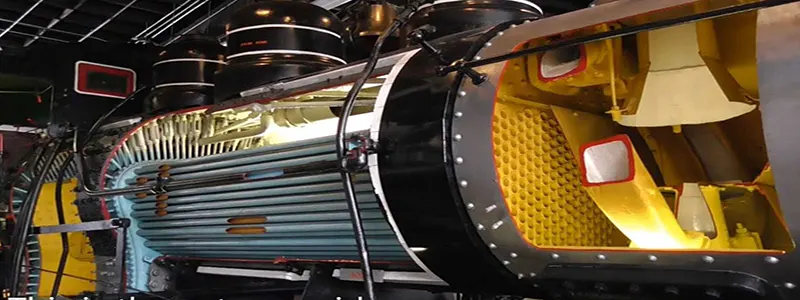

اکسیژن زدایی آب دیگ بخار

deha چیست؟

دی اتیل هیدروکسی آمین (DEHA) بهعنوان یک اکسیژنزدا در سیستمهای دیگ بخار در بسیاری از صنایع حدود ۲۰ سال است که استفاده میشود. ترکیب منحصربهفرد آن از خواص، مانند فراریت؛ توانایی غیرفعالکردن سطوح فولادی؛ و سمیت بسیار کم آن باعث میشود تا برای بسیاری از برنامههای کاربردی بهعنوان اکسیژن زدا انتخاب شود. کاربرد DEHA در تعدادی از سیستمهای مختلف در اینجا موردبحث قرار گرفته و عملکرد آن با هیدرازین و سولفیت مقایسه میشود.

وجود اکسیژن محلول در منابع آب دیگ بخار با تشدید خوردگی در سیستم خوراک، دیگ و سیستم میعانات بخار میتواند مشکلات جدی را در یک سیستم تولید بخار ایجاد کند؛ بنابراین، مهم است که اکسیژن را از آب و همچنین میعانات محلول درگیری که در آن رخ میدهد، خارج کنیم.

اولین گام برای ازبینبردن اکسیژن از منبع آب دیگ، تخلیه مکانیکی است. با کاهش مقدار اکسیژن، مقدار اکسیژن به حداقل ۷ گرم در لیتر (ppb) میرسد.

مرحله دوم شامل ازبینبردن اکسیژن شیمیایی برای ازبینبردن مواد باقیمانده است. برای سالها سولفیت سدیم و هیدرازین انتخاب اصلی بهعنوان اکسیژن زدا بودند. بااینحال، سولفیت سدیم باعث ایجاد مواد جامد در آب دیگ بخار میشود و هیدرازین سمی است. این عوامل منجر به معرفی اکسیژن زداهای دیگر از جمله دی اتیل هیدروکسیل آمین شد.

جهت خرید متابی سولفیت سدیم صنعتی با دکتر کمیکال تماس بگیرید.

DEHA بهعنوان یک ماده اکسیژن زدا جایگزین هیدرازین معرفی شد و مزایای سمیت بسیار کم و فراریت یک آمین خنثیکننده را ارائه میدهد. این ماده نیز مانند هیدرازین، باعث تشکیل یک فیلم مگنتیت منفعل بر روی سطوح فولادی با کربن کم، میشود و خوردگی را در سیستم به حداقل میرساند.

مطلب مکمل: کربوهیدرازید

ویژگیهای عملکردی DEHA

DEHA دارای خواص مفیدی بهعنوان اکسیژن زدا در سیستمهای منبع تغذیه دیگ بخار است:

- سرعت بالا در حذف کامل اکسیژن در دمای معمولی و pH منبع آب دیگ بخار.

- باعث تقویت سطح داخلی در سیستم دیگ بخار میشود.

- DEHA مانند یک آمین خنثیکننده با قابلیت تقطیر از دیگ بخار فرار است و برای محافظت از کل سیستم میعانات بخار و همچنین سیستم تغذیه و دیگ بخار در دسترس است.

- در اثر گرما، برخی از DEHA برای تولید دو آمین خنثیکننده تخریب میشود که به بالابردن pH در میعانات کمک میکند.

- DEHA سمیت بسیار کمی دارد که باعث میشود در سیستمهای معمولی دیگ بخار بهصورت ایمن و آسان استفاده شود.

هدف متخصصین تصفیه آب، تهیه سطوح عاری از خوردگی در کل سیستم تغذیه / دیگ بخار / میعانات بخار است. ویژگی منحصربهفرد محصولات مبتنی بر DEHA این است که آنها میتوانند در یک پکیج ساده محافظت از خوردگی ارائه شوند، استفاده از DEHA بیخطر و آسان است.

واکنش DEHA با اکسیژن

ازنقطهنظر استوکیومتری، ۱٫۲ میلیگرم در لیتر DEHA برای واکنش با ۱ میلیگرم در لیتر اکسیژن موردنیاز است؛ اما برای اهداف عملیاتی، ۳ میلیگرم در لیتر DEHA بهازای ۱ میلیگرم در لیتر اکسیژن توصیه میشود. اکسیداسیون DEHA یک فرایند پیچیده است که شامل واکنشهای مختلفی است که به دما، pH و غلظت DEHA و اکسیژن وابسته است.

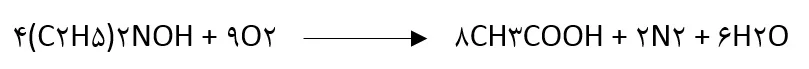

واکنش کلی DEHA با اکسیژن را میتوان خلاصه کرد:

واکنش DEHA O2

اکسیداسیون کلی DEHA با اسید استیک، نیتروژن و آب شامل شش مرحله است. تجربه گسترده کاربرد بیش از ۲۰ سال نشان داده است که تشکیل استات در حضور سایر عوامل کاهشدهنده تولید شده در فرایند اکسیداسیون حداقل است.

اهداف اصلی یک برنامه تصفیه آب دیگ بخار، جلوگیری از ایجاد رسوب و خوردگی روی سطوح داخلی سیستم است. بهحداقلرساندن خوردگی در سیستمهای دیگ بخار مستلزم ازبینبردن تمام مقادیر جزئی اکسیژن از منبع آب دیگ و ایجاد شرایطی است که باعث تشکیل فیلم مغناطیسی منفعل بر روی سطوح داخلی میشود.

مطالعه بیشتر: کاربرد اسید استیک در کشاورزی

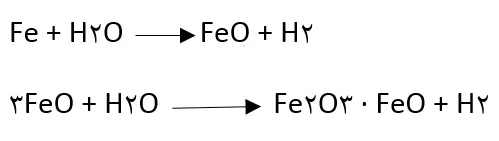

در دماهای بالا آهن در آبخورده شده و مگنتیت را تشکیل میدهد:

مگنتیت

در شرایط عادی سیستم دیگ بخار، مگنتیت یکلایه سطح محکم و پایدار تشکیل میدهد که از خوردگی بیشتر جلوگیری میکند.

فراریت دی اتیل هیدروکسی آمین

علاوه بر قابلیت اکسیژنزدایی و قابلیتهای انفعال فلزات، یکی دیگر از مزیتهای مهم DEHA فراریت است. DEHA نهتنها اکسیژن و فلز منفعل را در بخشهای منبع آب و دیگهای بخار در چرخه دیگ بخار پاک میکند؛ بلکه با قابلیت فرار بودن خود همراه با بخار نیز از سیستم محافظت میکند تا از سیستم کامل محافظت کند.

این واقعیت که DEHA فرار است نشاندهنده یک مزیت عظیم در تصفیه سیستم میعانات است؛ زیرا بیشتر آن به سیستم میعانات منتقل میشود و جذب میشود:

- متالوژی سیستم میعانات غیرفعال از خوردگی جلوگیری میکند

- اگر وارد سیستم میعانات شود، اکسیژن را از بین برده و از خوردگی جلوگیری میکند

- انتقال محصولات جانبی را به دیگ بخار را کاهش داده تا پتانسیل رسوب و خوردگی دیگ را به حداقل برساند

- قابلیت اطمینان و کارایی تجهیزات را بهبود میدهد

- خوردگی سیستم میعانات را کاهش میدهد که باعث کاهش هزینههای نگهداری میشود

تجزیه حرارتی DEHA

DEHA بر اثر گرما در سیستم تخریب میشود و دو آمین خنثیکننده، دی اتیل آمین و اتیل متیل آمین را تشکیل میدهد. در بسیاری از موارد میتوان ضمن حفظ pH میعانات در دامنه موردنظر با DEHA در سیستم، میزان آمین را کاهش داد یا از بین برد. در طی ۲۰ سال گذشته از DEHA در بسیاری از سیستمها برای بالابردن pH میعانات و همچنین حذف اکسیژن از سیستم استفاده شده و الزام بهکارگیری آمینهای خنثیکننده را از بین میبرد.

کاربرد DEHA

DEHA با موفقیت در انواع سیستمهای دیگ بخار کمفشار و فشار بالا جایگزین هیدرازین و سولفیت و همچنین اکسیژن زداهای آلی شده است. این ماده در هر نوع سیستم دیگ بخار قابلاستفاده است که دمای آب خوراک از ۱۸۰ درجه فارنهایت در شرایط قلیایی (pH=8.5 یا بالاتر) استفاده میشود.

بااینحال، DEHA تأیید FDA را ندارد؛ بنابراین، در سیستمهایی که بخار در تماس مستقیم با غذا قرار دارد، قابلاستفاده نیست. DEHA علاوه بر تصفیه آب معمولی دیگهای بخار در طی سالها، کاربردهای بسیاری را نیز پیدا کرده است.

ذخیرهسازی و به تعویق انداختن دیگ

هنگام ذخیرهسازی دیگ بخار، DEHA باید در محاسبات لحاظ شود. از ۵۰۰ میلیگرم در لیتر DEHA (فعال) با مورفولین استفاده کنید تا pH را به ۱۰٫۰-۱۱٫۰ (> ۴۰۰ میلیگرم در لیتر) تنظیم کنید. بهصورت هفتگی مقدار DEHA و pH را آزمایش کنید.

سیستمهایی که در اثر نشت هوا به دلیل برنامههای عملیاتی مشکل دارند

به عنوان مثال سیستم های بخار شامل کندانسورهای سطحی و سیستم های میعانات دارای دریچه های جوی هستند. DEHA اکسیژن را از بین می برد و باعث ایجاد خوردگی در این شرایط می شود.

برنامه های کاربردی که در آن نیاز مبرم به انفعال سطح است

بهعنوانمثال سیستمهای تولید مهره و پیچومهره. DEHA سطح قطعات فلزی را با ایجاد فیلم محافظ، منفعل میکند. در تولید کالاهای نیمهتمام، این ماده میتواند خوردگی موقتی بر روی قطعات را متوقف کند.

غلظت های پیشنهادی دی اتیل هیدروکسی آمین

میزان غلظت مورداستفاده برای DEHA نوسان خواهد کرد، زیرا پیشبینی اینکه چقدر محصول در پتانسیل متالوژی سیستم مصرف شود، بسیار دشوار است. بهطورکلی، غلظتهای پیشنهادی خوراک DEHA توسط عوامل زیر مشخص میشود:

- مقدار اکسیژن موجود

- نقطه خوراک محصول

- وضعیت انفعال سیستم

- پارامترهای عملیاتی سیستم (فشار، دما)

در سیستم دیگهای بخار صنعتی با فشار کم و متوسط، مقدار اولیه دی اتیل هیدروکسی آمین آب شیرین خوراکی، ۳۰۰- ۵۰۰ ppb (DEHA فعال) توصیه میشود. نرخ خوراک محصول را تنظیم کنید تا مقدار باقیمانده مناسبی از DEHA 80-120 ppb در میعانات برقرار شود.

در سیستمهای صنعتی یا تأسیساتی متوسط یا فشار متوسط (> ۶۰۰ psi)، انفعال بسیار شیوع بیشتری دارد. در بسیاری از موارد، حداقل ۷۵- ۱۰۰ ppb از DEHA در آبهای خوراکی در ۴۰-۵۰ ppb باقیمانده در میعانات تولید میکند و باعث حفظ سطح مغناطیسی غیرفعال میشود.

کاربرد DEHA در دی اریتور یا هوازدا

رایجترین نقطه تزریق این ماده به سیستم تولید بخار، به بخش ذخیرهساز هوازدا است. این دورترین نقطه بالادست در سیستم است که در آن باید یک اکسیژن زدا تزریق شود. باید دقت کرد تا از اضافهکردن محصول به بخش dome یا dropleg deaerator جلوگیری شود؛ زیرا باعث کاهش بیش از حد محصول از طریق تهویه میشود.

از تغذیه DEHA و سولفیت سدیم در یک نقطه از سیستم خودداری کنید؛ زیرا DEHA با سولفیت واکنش نشان میدهد. اگر سولفیت سدیم به هوازدا تغذیه شود، نقطه خوراک آن باید به پاییندست منتقل شود، ترجیحاً به هدر بخار (steam header) منتقل شود. استفاده از هیدرو کینون بهعنوان اکسیژن زدا فاضلاب در هنگام استفاده از DEHA نسبت سولفیت بهتر است.

آب خوراک

دی اتیل هیدروکسی آمین میتواند بهخودیخود یا در ترکیب با سایر مواد شیمیایی تصفیه شده به آبهای تغذیه اضافه شود.

دیگ بخار

اگر خود دیگ بخار تنها نقطه سیستم است که در آن میتوان مواد شیمیایی تزریق کرد، دی اتیل هیدروکسی آمین میتواند با سایر محصولات ترکیب شود و در آن نقطه اضافه شود.

هدر بخار (steam header)

بهترین نقطه برای تزریق محصولات DEHA جهت محافظت از دیگ بخار هدر بخار است؛ زیرا تغییرات کاربرد ماده تأثیر آنی و قابلاندازهگیری خواهد داشت.

سالها استفاده از DEHA بهوضوح عملکرد عالی آن را بهعنوان یک عامل غیرفعال کننده و اکسیژن زدا برای کل منبع تغذیه دیگ، آب دیگ و سیستم میعانات بخار نشان داده است. مزایای بسیار زیادی که در کاربرد DEHA وجود دارد و ارزان بودن این ماده باعث شده تا سالها دی اتیل هیدروکسی آمین بهعنوان اکسیژن زدای اکثر انواع تأسیسات بخار انتخاب شود.

جهت فروش عمده مواد اولیه شیمیایی و استعلام قیمت مواد ضد خوردگی با مشاوره تخصصی در صنعت خود شما عزیزان میتوانید با دکتر کمیکال تماس بگیرید. در قسمت کامنت نیز میتوانید سؤالات خود را مطرح کنید، ما با شما همراه هستیم.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.