کاربرد پلی الکترولیت در تصفیه آب

کاربرد پلی الکترولیت در تصفیه آب: پلی الکترولیتها نوعی ترکیبات پلیمری میباشند که به عنوان لختهکننده آلاینده و آلودگیهای موجود در تصفیه آب بهکار میروند.

پلی الکترولیت در تصفیه آب

پلی الکترولیتهای مورد استفاده در تصفیه آب ماهیت محلول در آب دارند و عمدتاً سنتزی هستند. با این حال ممکن است بعضی از پلی الکترولیتها طبیعی بوده و مورد توجه باشند. به طور کلی با ماهیت یونی خود مشخص می شوند: پلی الکترولیت کاتیونی ، پلی الکترولیت آنیونی و پلی الکترولیت غیر یونی.

مهمترین ویژگی لختهسازهای پلیمری وزن مولکولی و در مورد Polyelectrolytes چگالی بار است. مقادیر وزن مولکولی این محلولها از چند هزار تا دهها میلیون متغیر است: پلی الکترولیت با وزن مولکولی< 105، پلی الکترولیت با وزن مولکولی 105-106 و پلی الکترولیت با وزن مولکولی 106< .

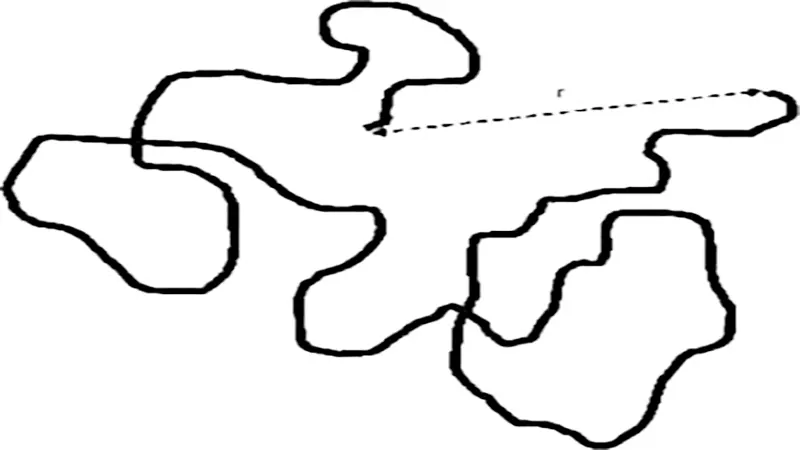

به طور معمول، Polyelectrolytes به ترتیب دارای وزن مولکولی کم، متوسط یا زیاد مطابق با مقادیر وزن مولکولی در محدودهها هستند. تمام این محلولها که به عنوان لختهساز در تصفیه آب استفاده میشوند ، باید محلول در آب باشند. در محلولهای آبی اغلب پیکربندی کویل تصادفی را اتخاذ میکنند. بارزترین نمونهها Polyelectrolytes هستند، قسمتهایی از پلی الکترولیت که باردار هستند.

در این حالت، سیم پیچ پلیمری میتواند به طور قابل توجهی منبسط شود و اثرات مهم یونی را در Polyelectrolytes ایجاد کند. در مقاومت یونی کاملاً بالا، دافعه بین بخشهای باردار توسط یونها در محلول “غربالگری” میشود و بنابراین انعطافپذیری سیم پیچ این محلول چندان زیاد نیست. با کاهش غلظت نمک، دافعه قابل توجهتر میشود و سیم پیچ پلیمری آن، پیکربندی منبسطتری را اتخاذ میکند.

برای اطلاعات بیشتر:تفاوت بین منعقد کننده پلی آلومینیوم کلراید و سولفات آلومینیوم

در شکل زیر، زنجیره پلیمری پلی الکترولیت به صورت کویل مشاهده می شود:

زنجیره پلیمری پلی الکترولیت

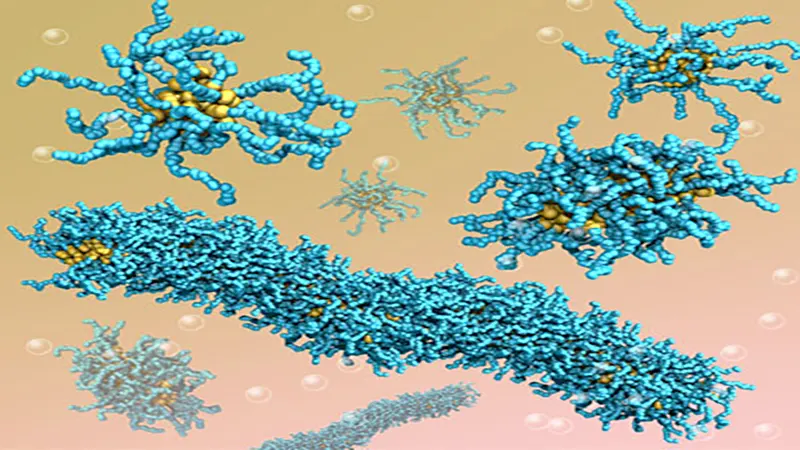

لخته کننده پلی الکترولیت

پلی الکترولیتهایی که عملاً به عنوان لختهکننده استفاده میشوند ، عمدتاً پلی آکریل آمیدها، پلی فسفاتها و پلیمرهای طبیعی اصلاح شده در آب – ژلاتین ، چیتوزان و همچنین مشتقات نشاسته و سلولز هستند. همچنین اغلب در میان اینها کوپلیمرهای پلی اکریل آمید اکریل آمید و اکریلات یا مونومرهای حاوی گروههای آمونیوم هستند.

پلی الکترولیت با وزن مولکولی، ماهیت گروه عاملی و چگالی بار مشخص میشود. یک نکته مهم در انتخاب Polyelectrolytes برای یک فرآیند مطلوب، پتانسیل آن به عنوان یک ماده منعقد کننده (با بی ثبات سازی کلوئید از طریق خنثیسازی) و به عنوان لختهساز (با استفاده از پل بین ذرهای) است. PH همچنین پارامتر مهمی است که باید هنگام انتخاب این محلول برای یک کاربرد خاص در نظر گرفته شود.

حساسیت به PH به پلی الکترولیتهای کاتیونی که در آن گروههای آمونیوم کواترنر غالب هستند و پلی الکترولیت آنیونی حاوی گروههای اسید سولفونیک رخ میدهد. لختههای ایجاد شده از پلی الکترولیتهای دارای گروه های کربوکسیل یا آمین وابستگی زیادی به PH ایجاد میکنند. سمیت Polyelectrolytes پلی آکریل آمید معمولاً کم است، معمولاً کمتر از 0.05٪ است و عمدتاً از وجود آکریل آمید آزاد پلی الکترولیت حاصل میشود.

مطلب مکمل: پلی الکترولیت تصفیه فاضلاب

انتخاب پلی الکترولیت

عواملی که در انتخاب Polyelectrolytes منعقدکننده خاص تاثیر میگذارند، ماهیت ناخالصیها و اندازه ذرات جامدات معلق است. انتخاب و دوز مورد نیاز پلی الکترولیت را میتوان با آزمایش میزان ته نشینی، شفافیت و حجم گل رسوب شده تعیین کرد. تستهای آزمایشگاهی دقیقا شرایط تصفیه را ایجاد نمیکنند و باید به عنوان مقدمهای برای آزمون و خطا در سیستمها در نظر گرفته شوند.

آماده سازی محلول پلی الکترولیت

اکثر این محلولها که به عنوان لختهساز استفاده میشوند، به صورت پودر سفید رنگ تقریبا بدون غبار در دسترس هستند و باید برای استفاده به عنوان یک سل کلوئیدی با غلظت 0.05-0.5٪ توزیع شود. این محدودیت به دلیل ویسکوزیته بالای پراکندگیهای غلیظتر (0.1-0.2 Pa s برای %0.5) است.

افزودن گاه به گاه جامد این محلول به آب منجر به ساختاری ژله مانند میشود که به عنوان عامل لختهسازی بیفایده است. پراکندگی کارآمد آن با استفاده از سیستم Teacher – Venturi، ارائه یک راه حل همگن حاصل میشود. ذخیرهسازی طولانی مدت یا دمای بالاتر از 60 درجه سانتیگراد Polyelectrolytes منجر به از دست دادن اثر ناشی از دپلیمر شدن میشود.

نقطه افزودن پلی الکترولیت از اهمیت بالایی برخوردار است. باید در نقطهای اضافه شود که امکان مخلوط شدن یکنواخت با دوغاب را فراهم کند، اما نباید دچار تلاطم بیش از حد شود، که میتواند لکه را مختل کند.

همچنین لازم است مقدمه ورود پلی الکترولیت تا آنجا که ممکن است برای اطمینان از توزیع کارآمد رقیق باشد – در نقطهای که باعث میشود زمان برای برخورد ذرات قبل از مرحله حذف جامد انجام شود. در عمل، دو سیستم برای آن نیز وجود دارد که شرایط صحیح لخته شدن را به دست میآورند: مخازن هم زدن ملایم، و اتاقکهای لختهسازی.

لختهسازی یک استراتژی تصفیه اقتصادی ساده است که در شرایط مناسب میتواند برای تصفیه چندین پساب مختلف استفاده شود. در این فرایند، ابتدا منعقد کنندهها و سپس پلی الکترولیت اضافه میشود که باعث تجمع ذرات ریز پراکنده میشود. بنابراین ذرات بزرگتر تشکیل میشود. دوم، سنگدانههای این ذرات توسط Polyelectrolytes به سرعت تهنشین میشوند و سیستم شفاف میشود.

تصفیه فاضلاب با استفاده از این روش برای فاضلاب از منابع مختلف مانند صنایع نساجی، کارخانههای روغن نخل، کارخانههای تفاله و غیره کارآمد است و به طور گستردهای استفاده میشود.

از پلی الکترولیتهای سنتزی معمولاً به عنوان لختهساز برای افزایش کارایی فرآیند لختهسازی استفاده میشود. پلی الکترولیتهای خطی و محلول در آب، بر اساس واحدهای تکرار شونده مونومرها مانند آکریل آمید و اسید اکریلیک، لختهسازهای آلی تجاری هستند.

پلی الکترولیتهای آلی

پلی الکترولیتهای آلی

کارایی تجمع با پلی الکترولیتهای آلی میتواند بسیار بیشتر از منعقدکنندههای غیر آلی باشد. حتی در دوزهای پایین، این محلولها میتوانند به طور موثری رشد فلاکها را بهبود بخشیده و کارایی جداسازی را بهبود ببخشند. نسبت ناخالصیهای جامد در فاضلابها بار مثبت دارند، اما لختهشدن آنها با پلی الکترولیتهای آنیونی کمتر مورد توجه قرار گرفته است، و در نتیجه انواع بسیار باریکتری از لختههای پلی الکترولیت آنیونی موجود است.

از نوع آنیون آن میتوان در تصفیه فاضلاب شهری و پسابهای صنایعی از قبیل فراوری مواد معدنی، دباغی، فرآوری قند، تولید کاغذ، فلزکاری و شستشوی شن استفاده کرد. به عنوان گروههای عملکردی و اغلب کوپلیمرهای آکریل آمید هستند.

پلی الکترولیتهای مصنوعی مانند پلی آکریل آمید و کوپلیمرهای آن به عنوان فلوکولانت برای تصفیه فاضلاب توجه بسیاری را به خود جلب کردهاند. Polyelectrolytes با وزن مولکولی بالا و چگالی بار متوسط تا زیاد به عنوان لختهکننده در لخته شدن مستقیم یا با منعقدکنندههای غیر آلی مانند آلوم، کلرید فریک یا سولفات فریک ترکیب شدهاند.

فاضلاب صنعتی غالباً یک سیستم کلوئیدی جامدات پیچیده است که دارای ترکیبات محلول با منشا آلی یا معدنی است. تصفیههای فیزیکی و شیمیایی همچون استفاده از Polyelectrolytes در فاضلاب صنعتی میتواند نتایج خوبی را در جایی که فرآیندهای بیولوژیکی غیرقابل اجرا هستند، به عنوان مثال با مواد غیر قابل تجزیه شیمیایی مانند پلی الکترولیتها، تخلیههای سمی یا حذف مواد معدنی و رنگ به دست آورد.

استفاده از Polyelectrolytes از نظر هزینه سرمایه ارزانتر است، به راحتی کنترل میشود و نسبت به تصفیه بیولوژیکی فضای کمتری مصرف میکند، اما از نظر هزینههای عملیاتی بالاتر است. ته نشینی جذبی و لختهسازی فرآيندهاي اصلي انعقاد ذرات كلوئيدي براي تشكيل رسوبات بزرگتر است. مواد شیمیایی اصلی مورد استفاده آهک، سولفات فریک یا آلومینیوم و پلی الکترولیتها هستند.

پلی الکترولیتهای با وزن مولکولی کم نسبت به منعقد کنندههای غیر آلی این مزیت را دارند که سطح نمکها را افزایش نمی دهند، اما اغلب نسبتاً غیر اقتصادی هستند. پلی آلومینیم کلراید یا کلرو فریک معمولاً برای تقویت انعقاد استفاده میشوند. سپس، Polyelectrolytes با وزن مولکولی بالا به مواد جامد لخته شده اضافه میشود. مواد جامد بسیار پراکنده یا به یونهای چند ظرفیتی یا به پلی الکترولیتهای با وزن مولکولی کم نیاز دارند.

برای ذرات بزرگتر، Polyelectrolytes با وزن مولکولی بالا مؤثرتر هستند. لختهسازی اجازه بازیابی پروتئین از پسابهای حاصل از صنایع غذایی و همچنین از محصولات جانبی را فراهم میکند، به عنوان مثال تجمع پروتئینهای آب پنیر با کربوکسی متیل سلولز، یا رسوب پروتئین توسط پلیالکترولیتهای آمید در زبالهها آب صنعتی سیب زمینی.

پلی الکترولیتهای پلی آکریل آمید کاتیونی و آنیونی

پلی الکترولیتهای پلی آکریل آمید کاتیونی و آنیونی در مقیاس آزمایشگاهی برای لخته شدن آب سبز از گیاهان زیر استفاده شد: برگ چغندر قند، شبدر، گندم سیاه، آفتابگردان و توتون. ترکیب شیمیایی محصولات بدست آمده مشابه ترکیبی است که با استفاده از روش انعقاد حرارتی بدست میآید.

استفاده از این محلولها بطور منظم، در سیستمهایی که بطور خاص برای استفاده از آنها طراحی نشدهاند، قابل توصیه نیست! از پلی الکترولیتها برای اطمینان از کیفیت قابل قبول آب تولید شده استفاده شده است، در حالیکه تولید را به حد مجاز میرساند. این روش معمولاً باعث خراب شدن فیلترها در مدت زمان کوتاهی میشود.

اگرچه به نظر میرسد این مشکل در سیستمهایی که برای شستشو با فیلترهای شستشوی هوا نصب شدهاند، شدت کمتری دارد. درجه خروجی هر سیستم قدیمیتر که برای دستیابی به استانداردهای کیفیت مجبور به استفاده از پلی الکترولیت به طور مداوم است ، باید بررسی شود و در صورت لزوم کاهش یابد.

افزودن پلی الکترولیت

لخته شدن و انعقاد فرآیندهای مشابه هستند، اما در مکانیزمهای تجمع توسط Polyelectrolytes، متفاوت هستند. پلی الکترولیتها در فرآیند لخته شدن باعث میشوند که یک پلیمر به چندین سطح ذره جذب شود و بنابراین مواد را جمع میکنند. سنگدانههای حاصل معمولاً فلاک نامیده میشوند. تغییر دما، PH یا بار باعث انعقاد مکانی میشود که ذرات با هم جمع میشوند.

پل زدن پلیمری Polyelectrolytes یک مکانیسم کاملاً ثابت برای لخته شدن پلیالکترولیت با ناخالصیها است. پل زدن هنگامی اتفاق میافتد که پلی الکترولیتهای با وزن مولکولی بالا (>107 گرم بر مول) به سطح چندین ذره جذب میشوند، که ذرات را از طریق نیروهای الکترواستاتیکی به یکدیگر متصل میکند و منجر به تشکیل یک لخته میشود.

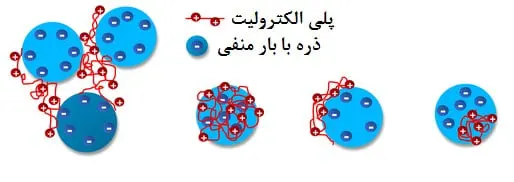

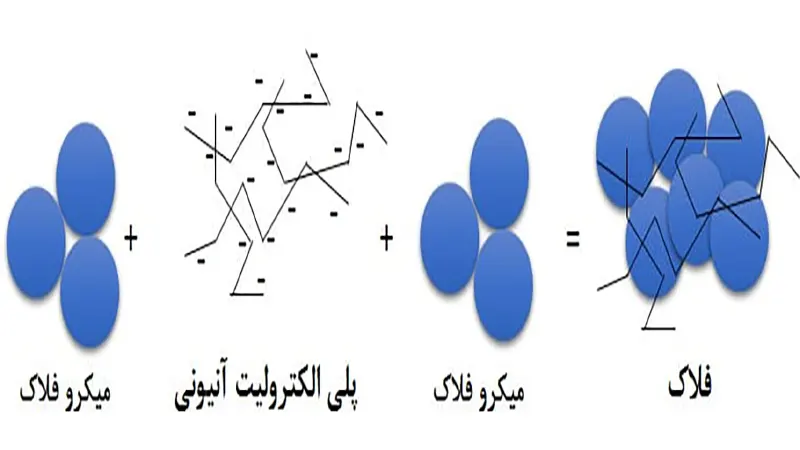

شکل زیر نمونهای از پل زدن پلی الکترولیت را نشان میدهد که در آن دو زنجیره پلی الکترولیت با سه ذره تعامل کرده و باعث تجمع میشوند. این نوع لختهسازی برای دستیابی به بالاترین بازده لختهسازی به دوز بهینه آن در محدوده چگالی بار مشخص نیاز دارد.

به عنوان مثال شکل زیر تاثیری به نام بازسازی را نشان میدهد که وقتی مقادیر اضافی از گونههای دارای بار مثبت در سیستم وجود داشته باشد (بارهای پلی الکترولیت) مانع از اتصال پلی الکترولیت به چند ذره میشود. لخته شدن موفق آن از طریق پل زدن پلیالکترولیت، بستگی زیادی به وزن و مقدار مولکولی Polyelectrolytes دارد.

پل زدن پلی الکترولیت

وزن مولکولی و چگالی بار از عوامل اساسی در ایجاد پلی الکترولیت و مکانیزم لختهسازی خنثیسازی بار است. تشکیل لختههای پایدار از پل زدن Polyelectrolytes به وزن مولکولی بیش از 106 گرم بر مول نیاز دارد. این محدوده وزن مولکولی اجازه میدهد تا زنجیرههای پلی الکترولیت به چند ذره متصل شوند.

محققان پلی الکترولیتهایی با ساختارهای مختلف را مطالعه کردند، به عنوان مثال پلیالکترولیتهای خطی در مقابل پیوند، برای مقایسه اثرات روی لخته شدن ذرات. عامل تعیین کننده دیگر چگالی بار پلی الکترولیت است که در آن دامنه ای از 10٪ − 30٪ چگالی بار اتصال را ایجاد میکند در حالیکه از ایجاد مجدد ذرات جلوگیری میکند.

تراکم بار بالای 30٪ در Polyelectrolytes نه تنها باعث ایجاد ثبات میشود، بلکه پتانسیل شروع دفع ذرات را نیز دارد. این محدوده بار برای پلی الکترولیت ها همچنین به دلیل ترکیب پیچیده فاضلاب که در آن ذرات خنثی هستند و دارای بار مثبت و منفی هستند نیز از اهمیت برخوردار است.

بسیاری از فاکتورهای دیگر در تشکیل لختهها مانند PH فاضلاب و آبگریزی آب دوستی پلی الکترولیت تاثیر دارند. پلی الکترولیتها بسته به PH سیستم تقسیم میشوند؛ بنابراین محلول پلی الکترولیت قوی یا ضعیفتری تولید میشود. این محلول قویتر حاوی پتانسیل بیشتری برای اتصال ذرات هستند، بنابراین باعث ایجاد لختههای متراکم و پایدار میشوند. از عوامل دیگر میتوان به ترتیب و سرعت افزودن پلی الکترولیت به فاضلاب و اندازه ذرات ناخالصیها اشاره کرد.

اکثر ذرات ریز موجود در طبیعت، مانند آنهایی که در یک عملیات تصفیه جمعآوری میشوند، دارای بار سطحی منفی هستند.

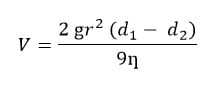

این بار نیروهای دافعهای را تنظیم میکند که تمایل جمع شدن و نشست ذرات را کاهش میدهد. با این حال عوامل دیگری مانند اندازه ذرات، تراکم ذرات و تراکم مایع نیز تاثیر قابل توجهی بر تمایل ذرات ریز به تهنشینی دارند. قانون استوکس، که در زیر نشان داده شده است میتواند برای تخمین زمان نشستن یک ذره در حال سقوط آزاد در مایع استفاده شود.

V= سرعت نهایی ذره

r= شعاع ذره

d1=دانسیته ذره

d2=دانسیته مایع

Ƞ =ضریب ویسکوزیته

g=ثابت وزنی

ذرات ریز یکدست دارای بار سطحی منفی هستند. برای اینکه این ذرات کنار هم قرار بگیرند، این بارهای سطحی باید خنثی شوند. به فرآیند خنثیسازی بار و پیوند ذرات برای تشکیل ذرات میکروفلوک، انعقاد گفته میشود. خنثیسازی بار با افزودن یک مواد منعقد کننده حاصل میشود که بار منفی سطح را با بار مثبت خود خنثی میکند. سپس ذرات منعقد شده به اندازه ذرات بزرگتر تجمع یافته و با افزودن لختهساز پلی الکترولیت تهنشین می شوند.

مکانیسم انعقاد در شکل زیر نشان داده شده است:

لخته سازی میکرو فلاک ها توسط پلی الکترولیت

برای خرید مواد شیمیایی میتوانید از طریق شماره 02166568403 با کارشناسان بخش فروش دکتر کمیکال ارتباط برقرار کنید. همچنین شما میتوانید انواع پلی الکترولیتها را با کلیک بر روی گزینههای زیر خریداری کنید.

دیدگاه خود را ثبت کنید

تمایل دارید در گفتگوها شرکت کنید؟در گفتگو ها شرکت کنید.