بهترین روش های کنترل خوردگی چیست؟

کنترل خوردگی موضوع اصلی این مقاله میباشد. قصد داریم که تمامی مواد مربوط به این موضوع را پوشش دهیم پس تا آخر این مقاله دکتر کمیکال را همراهی کنید…

یکی از مشکلات عمده نیروگاههای کشور همچون سایر صنایع، سوراخ شدن لولههای کندانسور و مبدلهای حرارتی مربوط به آبهای خنککن میباشد.

بهمنظور بررسی علل تخریب لولههای مذکور و بهبود در وضعیت کنترل شیمیایی چند نیروگاه کشور، تحقیقات وسیعی به مدت دو سال در آزمایشگاه و همچنین در محل نیروگاه به عمل آمد.

نتایج حاصله نشان داده است که رسوب گل و لای بهدلیل بالابودن میزان مواد معلق آب، ایجاد سلهای غلظتی اکسیژن، وجود باکتریهای SRB و عدم تزریق مداوم کلر باعث بروز مشکلاتی شده که در نهایت به زوال لولهها میانجامد.

کنترل خوردگی

کنترل خوردگی از سه جنبه ایمنی، اقتصادی و کاهش منابع طبیعی حائز اهمیت است. تجهیزات، ماشین آلات و قطعات در کارخانجات در اثر خوردگی شکسته میشوند که علاوه بر خسارت مالی، خسارات جانی نیز در پی میتواند داشته باشد.

در زیر به چند مثال خوردگی در صنایع اشاره میشود:

- زنگ زدن فولاد و چدن در تانکها و لولههای آب صنایع مختلف و سازههای مستقر در آب دریاها مانند سکوها و پاه پلها و اسکلهها

- نشت آباز سامانه لوله کشیهای فلزی ساختمانهای مسکونی در اثر سوراخ شدگی و ترکهای ناشی از پوسیدگی

- خوردگی فلزات مس، آلومینیم و چدن در سامانههای خنک کننده

- خوردگی آلیاژها در فرایندهای شیمیایی مانند آلیاژهای پایه آهن، مس و نیکل

- خوردگی اگزوز خودرو در اثر تماس فلز با گازهای حاصل از احتراق

- خوردگی پرههای توربینهای گازی در اثر تماس با گازهای داغ ناشی از احتراق

- تخریب سازههای بتنی و سنگی در اثر واکنش با رطوبت و آلودگیهای اسیدی موجود در هوا از قبیل اکسیدهای گوگرد و نیتروژن

از نظر ایمنی نیز باید مسائل خوردگی دقت شود که آلایندههای سمی فلزات سنگین وارد مواد غذایی و دارویی نشود، به خصوص وقتی که واکنشگاههای با فشار بالا برای تولید مواد غذایی و دارویی استفاده میشوند، جنس داخلی واکنشگاهها باید از موادی انتخاب شوند که دچار خوردگی نشوند!

خوردگی سبب کاهش منابع طبیعی میشود. برای مثال، فولاد از سنگ آهن به دست میآید! لذا برای تولید فولاد بیشتر، سنگ آهن بیشتری از معدنها استخراج میشود و مقدار سنگ آهن به شدت در طبیعت کاهش مییابد.

به علاوه هزینههای زیادی برای تبدیل آن به فولاد خام و محصولات فولادی صرف میشود. بنابراین کاهش مقدار خوردگی سبب کاهش زیان اقتصادی و حفاظت از منابع ملی میشود.

روشهای پیشگیری از خوردگی

روشهای جلوگیری از خوردگی (حفاظت از خوردگی)

- حفاظت آندی

- حفاظت کاتدی

- مواد کند کننده

- پوششها

- انتخاب مواد

- طراحی مناسب دستگاهها

در ادامه هر کدام از این روشها را به طور کامل و صریح شرح میدهیم.

حفاظت آندی

عبارت است از کاهش خوردگی فلزات توسط اعمال جریان به طوری که پتانسیل فلز را الکتروپوزیتیو میکند و به حالت رویین در آورد. از این روش برای کاهش خوردگی فلزات فعال رویین در محیط خوردنده بسیار قوی استفاده میکنند.

از جمله برای محافظت فولاد، فولادهای ضد زنگ آستینتی (۸-۱۸) و آلیاژهای دیگر در محیط هایی نظیر اسید سولفوریک، اسید فسفریک، هیدروکسید سدیم و نیز نمکهای خورندهای مانند سولفات آلومینیوم و نیترات آمونیوم. به طور خلاصه میتوان گفت که مقاومت فلز در سیستم حفاظت آندی به علت تشکیل فیلم محافظ سطحی بر روی آن است.

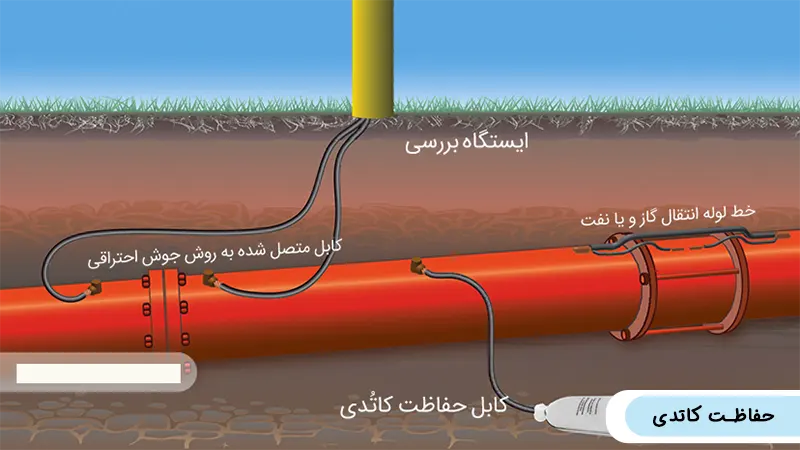

حفاظت کاتدی

حفاظت کاتدی

حفاظت کاتدی عبارت است از کاهش یا متوقف کردن خوردگی توسط اعمال یک جریان خارجی یکسو و یا اتصال آند فدا شوندهای به فلز مورد نظر، به طوری که آن فلز در نقش کاتد عمل نماید.

حفاظت کاتدی موارد استفاده بسیار زیاد و گستردهای پیدا کرده است، به طوری که امروزه جهت محافظت سطوح داخلی و خارجی (خطوطی لوله و تاسیسات زیر زمینی)، (کابلهای زیر زمینی)، (دریچههای کانالها)، (مبدلهای حرارتی)، (کشتیها و زیر دریاییها)، (مخازن آب)، (اسکلهها، بنادر و تاسسیات دریایی) و غیره کاربرد دارد.

مواد کند کننده خوردگی

کند کننده مواد شیمیایی هستند که با افزودن آنها به مقدار خیلی کم در محیط های خورنده، میزان خوردگی به طور قابل ملاحظهای کاهش مییابد (یا در مواردی متوقف میگردد). تاثیر این مواد به علت کند نمودن واکنشهای آندی یا کاتدی بوده و یا در نتیجه تشکیل فیلم سطحی محافظی است که مقاومت الکترولیت را افزایش میدهد.

به طور کلی دو نوع کند کننده وجود دارد:

- کند کنندههایی که دارای خاصیت اکسید کنندگی میباشند

- کند کنندههایی که برای ایجاد فیلم محافظ بر روی فلز از اکسیژن محیط استفاده مینمایند

کند کنندهها کاربردهایی بسیار وسیعی پیدا کردهاند، از جمله در سیستمهای آب خنک کننده (در واحدهای صنعتی و ماشین آلات)، انتقال مواد مختلف توسط خطوط لوله، عملیات اسیدشویی و رسوبزدایی، محیطهای غیر آبی (نظیر دستگاها و واحدهای عملیاتی پالایشگاه و دیگر صنایع شیمیایی – سوختهای نفتی – روغنها وغیره)، محیطهای گازی یا بخار، بستهبندی و نگهداری دستگاهها و قطعات.

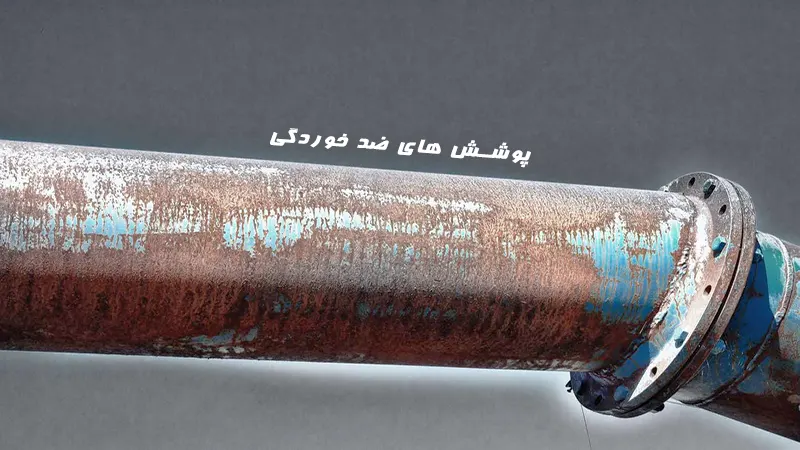

پوششهای ضد خوردگی

پوشش ضد خوردگی

به طور کلی مواردی است که جهت ایجاد مانع بین محیط خوردنده و سطح قطعه مورد نظر به کار برده میشود. پوششها با توجه به مکانسیم نقش آنها ، ۴ وظیفه اساسی را بر عهده دارد:

- جلوگیری از تماس محیط با سطح مورد نظر، مانند آب کاری

- محدودیت تماس محیط با سطح مورد نظر، مانند پوششهای آلی

- انتشار مواد و ایجاد شرایط حفاظتی یا کند کنندگی از حملات تخریبی بر روی جسم مورد نظر، مانند آسترهای کروماته

- تولید جریان الکتریکی حفاظت کننده، مانند گلوانیزه کردن

به این ترتیب پوشش ها با توجه به جنس آنها به ۳ دسته تقسیم می شود:

- پوششهای فلزی

- پوششهای آلی

- پوششهای معدنی

پوشش های فلزی خود به دو دسته تقسیم می شود:

- پوششهای نجیب یا کاتدی

- پوششهای فدا شونده یا آندی

پوششهای آلی نیز انواع زیادی دارد (نظیر رنگها، لاکها، لعابها، لاستیکها، پلاستیکها مواد قیری و غیره).

پوششهای معدنی که مهمترین آنها (پوششهای شیشهای)، (پوششهای سیمانی) و (پوششهای تبدیل شیمیایی) میباشد.

خاطر نشان میسازد که در اجرای عملیات مربوط به پوشش دادن به ویژه در مورد مواد سنتتیک (فعال سطح ) عامل بسیار مهم موثری است.

مواد کنترل خوردگی

انتخاب مواد مناسب

به علت پیشرفت سریع صنایع و گسترش آن در زمینههای گوناگون به ویژه در یک قرن اخیر، استفاده از مواد و مصالح صنعتی مختلف دامنه بسیار وسیعی پیدا کرده است.

به طوری که امروزه به منظور ساخت قطعات و وسایل و دستگاههای مورد نیاز در صنایع اتومبیل سازی، خطوط لوله، پل سازی، نیروگاهها، واحدهای عملیاتی (به خصوص صنایع شیمیایی )، عملیات دریایی، معادن، سفینههای فضایی و غیره.

از فلزات و آلیاژها گوناگون، مواد طبیعی، چوب، بتن و سرامیک، مواد مصنوعی و سینتیک (لاستیک و پلاستیکها) و کمپوزیتها استفاده میگردد.

انتخاب هر کدام از آنها با توجه به خواص و مشخصات مربوطه و عملکرد آنها در برابر عوامل محیط صورت میپذیرد. به طور کلی هر مادهای ممکن است فقط در کاربرد معین و مشخصی نسات به سایر مواد مناسبتر باشد.

به طور کلی از ۱۱۶ عنصر شناخته شده در حدود ۸۰ مورد آنها را فلزات تشکیل میدهد که هر کدام خواص مکانیکی، شیمیایی و فیزیکی ویژه خود را دارد و نیز میزان و سرعت و رفتار خوردگی آنها در محیطها و شرایط معینی با دیگری متفاوت میباشد.

در تهیه و ساخت آلیاژها که تقریباً نیمی از این عناصر فلزی شرکت دارد، پیشرفتهای سریع وسیعی انجام گرفته است. به طوری که تاکنون بیش از ۴۰۰۰۰ نوع آلیاژ ساخته شده است و با گذشت زمان تعداد زیادی نیز به این رقم اضافه میشود.

در عمل عوامل مختلفی در کاربرد مواد مد نظر قرار می گیرد. مثلاً اگر قیمتها و قابل دسترسی بودن (موجود بودن )به عنوان عامل موثر محسوب نمیشد، میتوانستیم بهترین و مقاومترین مواد در برابر خوردگی را انتخاب کنیم.

استعلام قیمت مواد ضد خوردگی از دکتر کمیکال

عوامل مهم مداخله گر در این مورد عبارت است از:

- قیمت

- رفتار خوردگی

- قابلیت جوشکاری و لحیم کاری

- خاصیت شکلپذیری (خمشی، کششی و غیره)

- خواص مکانیکی (مقاومت کششی، مقاومت در برابر ضربه، خستگی و غیره

- قابلیت انعطاف یا شکلپذیری و قابلیت در برابر کشش

- مقاومت در برابر دماهای پایین و بالا

- موجود بودن یا قابل دسترسی بودن (به حالت مورد نظر)

- سازگاری به دیگر مواد موجود در سیستم

- خواص و رفتار حرارتی و الکتریکی

- صفات ممیزه نظیر چگالی، خاصیت مغناطیسی و مقررات هستهای

و به طور کلی میتوان گفت که عوامل عبارتاند از (قیمت) و (رفتار خوردگی). به این ترتیب دانستن این که چه مادهای انتخاب شود بهتر است، موضوع سادهای نیست! مثلاً در مواردی چوب از همه مناسبتر است، در شرایطی ممکن است لازم باشد تا برای لولهها یا مخازن، پوشش خاصی در نظر گرفته شود (از جمله لولهایی با پوشش سرامیک)، و یا در برخی از موارد باید از (آلیاژهای بسیار مرغوب) استفاده گردد.

فروش ضد خوردگی اسید اتیدرونیک موردنیاز صنعت

جدول زیر برخی از سیستمهایی که در معرض خورده شدن قرار میگیرند و ترکیبات ضد خوردگی که برای کاهش میزان خوردگی این سیستمها استفاده میشود اشاره میکند:

| غلظت | فلز | ضد خوردگی | سیستم |

| 0.5 %

1% 0.5 %+0.5 % |

Fe (آهن) | اتیل انیلین

مرکاپتوبنزوتری آزول پیریدین+فنیل هیدرازین |

HCl

اسید کلریدریک |

| 0.5 % | فنیل آکریدین | اسید سولفوریک (H2SO4) | |

| 200 ppm | سدیم یدید | اسید فسفریک (H3PO4) | |

| 1%

0.5% 0.5% |

تیواوره

تری اکسید ارسنیک سدیم آرسنات |

سایر اسید | |

| آب | |||

| 10 ppm

5-10 ppm 10 ppm 10-20 ppm |

استیل ،آهن

اهن ،روی، مس، آلومینیوم آهن ،روی، مس |

بی کربنات سدیم (جوش شیرین)

تری پلی فسفات سدیم کلسیم هیدروکسید سیلیکات سدیم |

آب شرب |

| 10 ppm

0.1% 0.05% 1% 10-20 ppm |

آهن استیل،

آهن ،روی ،مس آهن |

بیکربنات سدیم (جوش شیرین)

کرومات سدیم نیتریت سدیم دی هیدروژن فسفات سدیم مورفولین |

خنک کننده |

| 10ppm

10 ppm متغیر خنثی کننده |

آهن ،روی،مس

… … … |

سدیم دی هیدروژن فسفات

تری پلی فسفات مورفولین آمونیاک |

بویلر |

| -1%

0.1-1% 1% |

آهن ،سرب،مس،روی

آهن …. |

کرومات سدیم

نیتریت سدیم بوراکس |

خنک کننده موتور |

| 1%+0.1% | همه فلزات | بوراکس+مرکاپتوبنزوتری آزول | Clycol/water |

| 10ppm

0.5% PH وابسته به 10 ppm+0.5% |

روی

آهن همه آهن |

سیلیکات سدیم

نیتریت سدیم بیکربنات کلسیم سدیم دی هیدروژن فسفات + نیتریت سدیم |

آب دریا (seawater) |

ضد خوردگیها را به انواع متفاوتی تقسیم میکنند. بعضی آنها را براساس پایه شیمیایی به ضد خوردگیهای آلی و ضد خوردگیهای معدنی، آنونیونیک آلی، و کاتیونیک آلی تقسیم میشوند.

ضد خوردگی معدنی

معمولاً نمکهای کریستالی مانند سدیم کرومات، فسفاتها (تری سدیم فسفات) یا مولیبدات، تنها آنیونهای این ترکیبات هستند که خوردگی فلزات را کاهش میدهند. زمانیکه از فلز روی به جای سدیم استفاده میشود، کاتیون روی میتواند اثرات مثبت و سودمندی داشته باشد.

ضد خوردگی آنیونیک آلی

سدیم سولفونات، فسفوناتها، یا مرکاپتوبنزوتری ازول (MBT) به طور کلی برای محلولهای خنک کننده و محلولهای ضد یخ استفاده میشود.

ضد خوردگی کاتیونی آلی

این مواد یا به فرم مایع یا به شکل جامد فوم مانند هستند. بخش فعال آنها به طور کلی ترکیبات آلیفاتیک و آروماتیک با گروههای آمین با بار مثبت است.

قبل از انتخاب ضدخوردگی مناسب باید به چه نکاتی توجه کرد؟

بازدارندههایی که به طور عمده مصرف فراوان دارند معمولاً مخلوطهایی شامل چندین نوع ضدخوردگی هستند که هر ترکیب را به دلیل خاصیتی که شدیدتر اعمال میکند و مورد نیاز یک شاخه از صنعت میباشد، انتخاب میشود.

در ادامه برخی از نکات کلی که قبل از انتخاب ترکیب ضدخوردگی مناسب برای یک محیط خاص، باید به ان توجه کرد بررسی شده است:

با توجه به اینکه مواد ضدخوردگی ابتدا ذخیره و سپس مصرف میشوند، لذا ترکیب ضدخوردگی باید بتواند تا دمای پایین (-30 درجه سانتیگراد) به صورت مایع باقی بماند.

چون قابلیت انحلال ضدخوردگی به ماهیت محیط بستگی دارد، لذا بر حسب اینکه مصرف کننده ضدخوردگی را در محیط آبی یا آلی استفاده میکند باید ضدخوردگی مناسب به او پیشنهاد گردد.

استفاده از ضدخورگی نباید باعث بروز مشکلات بعدی شود. یکی از این مشکلات احتمال ایجاد امولسیون آب و ترکیب هیدروکربنه است که باید آن را در نظر گرفت. طبیعی است که به دلیل ماهیت متفاوت مواد نفتی و یا گازهای طبیعی موجود در چاهها و مخازن ذخیره طبیعی، ماهیت مواد ضدخوردگی بکار گرفته شده نیز تغییر پیدا میکند.

از جمله عواملی که باید مورد توجه قرار گیرند میتوان به نوع سیستم اعم از چاه نفتی یا چاه گاز، سیستم تزریق آب، حضور یا عدم حضور H2S در نفت یا گاز و… اشاره کرد.

حذف عوامل خورنده از محیط

به منظور حذف عوامل خورنده از محیط میتوان از روشهای زیر بهره برد:

- حذف اکسیژن از آب و هوا، از طریق تقلیل فشار محیط یا با عبور گاز ازت و یا افزودن مواد شیمیایی مانند سولفیت یا هیدرازین. البته در این مورد غلظت مناسب با توجه به شرایط محیط عامل مهمی است که در حذف اکسیژن تاثیر دارد.

- حذف اسیدها از محیط، با خنثی کردن آن از طریق افزودن مواد شیمیایی مانند اکسید کلسیم.

- ذف املاح موجود در آب، به کمک تعویضکنندههای یونی یا اسمز معکوس به منظور تقلیل قابلیت هدایت الکتریکی.

- حذف نسبی بخار آب از محیط، با استفاده از خشککنندهها از جمله سیلیکاژل.

- کاهش درجه حرارت محیط، حدود 6 الی7 درجه پایین تر از سایر نقاط به منظور کاهش رطوبت نسبی محیط.

- حذف ذرات جامد معلق در آب و هوا، توسط صافیهای تصفیه و فیلترهای گاز و دوده.

شرکت دکتر کمیکال تامین کننده مواد شیمیایی ضد خوردگی مورد نیاز صنعت میباشد. برای کسب اطلاعات بیشتر در مورد نحوه خرید مواد شیمیایی و قیمت با کارشناسان بخش فروش در تماس باشید.

محصولات ویژه: